航空鼓筒轴零件加工工艺

航空鼓筒轴零件加工工艺

文/中国航发商用航空发动机有限责任公司 梁永朝

【内容摘要】:通过陶瓷刀具的应用改进、装夹方式的改进以及参数化防误程序的应用,提升了车削加工质量与效率;通过涂层刀具的应用以及加工参数的优化,解决了法兰面“花边”铣削难题,同时有效降低了刀具使用成本,提升了鼓筒轴零件整体加工效率。

一、 序言

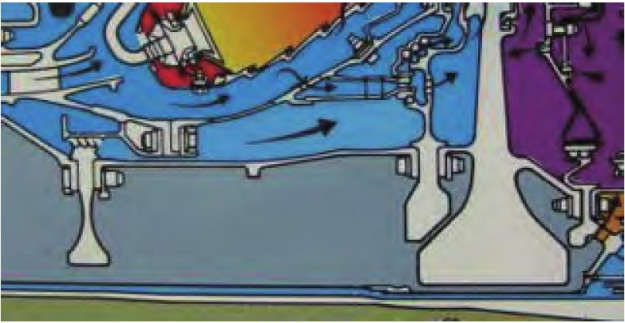

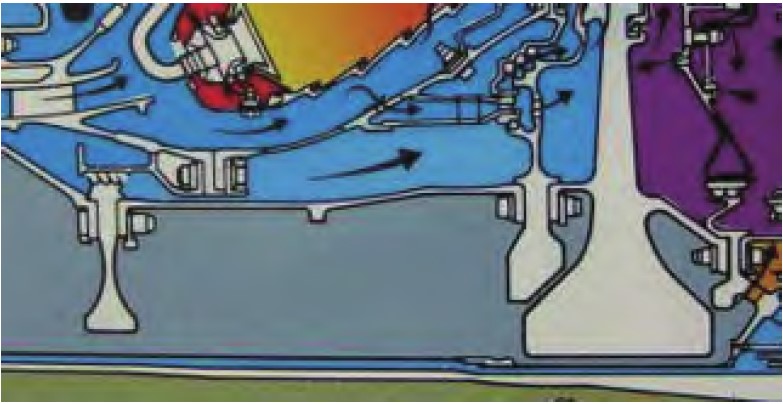

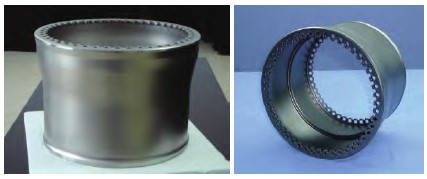

高压涡轮是航空发动机关键部件之一,高压涡轮鼓筒轴联接着高压涡轮和高压压气机,是传递发动机扭矩的主要部件。鼓筒轴在航空发动机联接位置如图1所示。

图1 鼓筒轴在航空发动机联接位置

鼓筒轴工作条件较为恶劣,它承受着极复杂的外载荷,包括扭矩、弯矩、轴向力、横向力和振动等。航空鼓筒轴属于薄壁空腔结构零件,整体刚性差,加工余量较大,加工效率低,同时加工精度要求高,加工过程易变形及产生振刀问题,加工工艺性差,属于薄壁弱刚性零件。

二、零件材料特性及结构特征

1、材料特性

高压涡轮鼓筒轴材料为Inconel 718(GH4169)合金,是一种时效沉淀强化型镍基高温合金,被广泛用于制造喷气发动机的涡轮盘、涡轮轴、轴颈、封严环和叶片等高温部件。作为一种难加工材料,Inconel 718合金具有导热性较差、加工硬化严重和易粘刀等特点,易造成切削加工性差、刀具使用寿命短及加工表面质量差等问题。

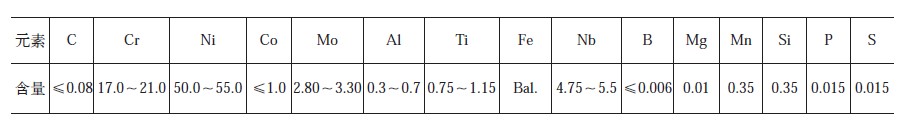

718(GH4169)高温合金材料的主要成分为镍,其镍含量为50%~55%,其余主要元素为Fe、Cr和Nb等。Inconel 718(GH4169)高温合金具有优异的高温强度,抗氧化、抗蠕变、抗腐蚀能力和良好的疲劳特性。尤其在650℃高温下,其力学性能具有很好的稳定性,能够在600~1200℃承受一定的工作压力。但是Inconel 718(GH4169)高温合金切削加工性较差,具体表现为切削力大、切削温度高、刀具磨损剧烈、加工硬化、粘刀现象严重及排屑困难等。典型Inconel 718高温合金化学成分见表1。

表1 典型Inconel 718高温合金化学成分(质量分数) (%)

相比于其他材料,718(GH4169)GH4169合金材料的切削加工性能偏低,属于难加工材料。镍基高温合金切削加工的主要问题表现在以下几个方面。

1)切削力较大,一般为加工钢材的1.5~2倍。

2)切削温度高,在相同条件下,切削温度约为45钢的1.5~2倍。

3)刀具磨损严重,机械磨损、粘结磨损、扩散磨损和氧化磨损较严重,刀具寿命明显降低。

4)加工硬化现象严重,已加工表面硬度可达基体硬度的1.5~2倍。

5)切屑硬而韧,不易折断,造成切削过程中切屑处理困难。

2、零件结构特征

高压涡轮鼓筒轴零件如图3所示。高压涡轮鼓筒轴前后端都带有安装边,是一种典型的“花边”结构。同时,在沿着圆周方向上,花边周围分布着一圈螺栓孔,通过短螺栓分别与高压压气机封严盘和高压涡轮封严盘联接。

图2 高压涡轮鼓筒轴零件

鼓筒轴零件前端φ377.744mm外径为径向基准,即基准B,前端面为轴向基准,即基准A,平面度要求为0.025mm,前端分布48处R6.35mm“花边”结构。后端外径为φ363.829mm,外径相对于A、B基准在自由状态下的跳动要求为0.05mm,在约束状态下的跳动要求为0.025mm。鼓筒轴零件中间部分壁厚仅为2.5mm,属于典型的薄壁弱刚性结构。

三、 加工工艺方法

鼓筒轴零件主要加工工艺为车削、钻孔和铣“花边”,特种工艺主要有荧光检查、喷丸和静平衡等。

1、车削工艺改进

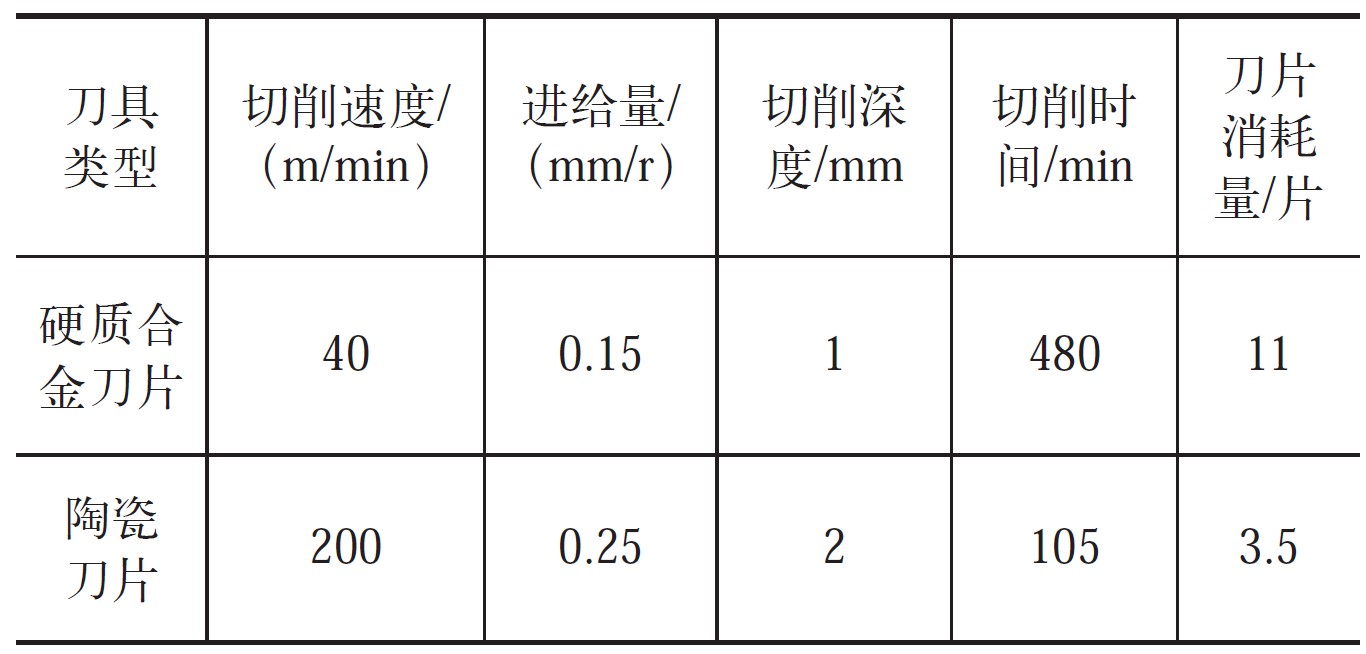

鼓筒轴零件毛坯质量约50kg,在零件最初开始试制时,粗车加工过程采用DNMG 150612-TF刀尖半径为1.2mm的硬质合金菱形刀片去除余量,效率低,生产周期长,不利于大批量生产。为了尽快转变加工现状,有效提高加工效率,缩短生产周期,尝试采用美国绿叶公司的RNGN-120700 T1型WG-300晶须增强型陶瓷刀具,它是用特种陶瓷粉末材料,采用科学配方,通过特殊生产工艺,使用现代化设备生产制造出来的。其特点为高硬度、高强度、高红硬性、高耐磨性、优良的化学稳定性和低摩擦系数等,其切削加工效率为普通硬质合金的3~9倍。陶瓷刀片(见图3)为圆形,直径为12.7mm。陶瓷刀车削特点是高转速(200r/min),大背吃刀量(1~2mm)。

图3 陶瓷刀片

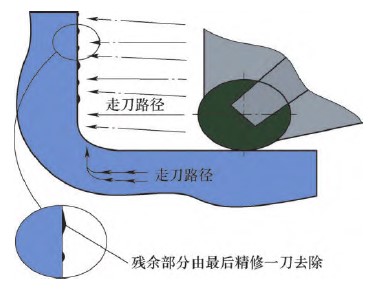

在使用陶瓷刀片初期,由于对其加工性能不够了解,且陶瓷刀片脆性大,因此加工过程中易出现崩刃现象,进而导致零件表面质量差等问题发生。经过现场多次试验,最终确定加工参数:切削速度为200m/min,进给量为0.25mm/r,切削深度为2mm。同时在基于前期多轮试验的基础上,对陶瓷刀具的进刀方式进行调整,改进后的陶瓷刀切削进刀方式如图4所示。进刀时,采用斜向进刀与直线进刀交替进行的方式,其最大优势是刀具每次切削时,切削刃与工件的接触点在不断变化,这样能够有效减小刀具在同一接触点的持续磨损,减小沟槽磨损的程度,减少换刀片的时间,同时也大大提高了刀具的使用寿命。硬质合金刀具和陶瓷刀具的加工参数对比见表2。

图4 陶瓷刀切削进刀方式

表2 硬质合金刀具和陶瓷刀具的加工参数对比

在半精加工过程中,特别是在内型面车削时,最初采用陶瓷刀去余量,之后采用硬质合金刀具清根。但是由于在实际加工过程中,操作人员需要频繁换刀、对刀,不利于加工效率的提升,因此对加工方式进行改进,具体方式是,在采用陶瓷刀具完成形面半精加工后,不再采用硬质合金刀具进行清根处理,而是继续采用陶瓷刀具进行清根,大大缩短了换刀、对刀时间,加工效率也得到进一步的提升。

在精车加工试制过程中,由于鼓筒轴零件结构特点是壁薄(最小壁厚2.54mm),零件装夹后悬伸较长(前后端总长约251mm),属于典型的弱刚性结构。因此,加工过程中不可避免地出现振刀问题,进而造成零件局部变形,同时出现车削后零件壁厚不均匀现象,满足不了图样的表面粗糙度要求,以及沿着圆周方向壁厚变化量不能超过0.076mm的技术要求。针对这一问题,尝试采用多种方法,比如优化切削参数、调整走刀方式等,但实际效果并不明显。考虑到零件在经过粗加工、半精加工后,大部分余量已经去除,零件壁厚逐渐减薄,加之悬臂过长,车削过程中整体刚性减弱,尤其是内壁加工处基本属于空腔结构,车削过程中振刀问题随之产生,于是尝试采用在零件外侧缠绕橡胶绳套的方案,能够有效增加零件悬臂刚性,降低车削过程中的“共振”现象,从而基本消除车削振刀问题,最终表面粗糙度及壁厚变化量均满足技术要求。增加悬臂刚性后的加工效果如图5所示。

图5 增加悬臂刚性后的加工效果

在车削加工装夹方式方面,粗车外形加工过程中,因为零件毛料为筒状环形结构,因此最初加工时考虑到装夹的稳定性与可靠性,采用单动卡盘进行外圆定位装夹,但是在实际加工过程中发现,采用这种装夹方式,因为单动卡盘不具有自定心功能,所以每一个卡爪都需要单独装夹,然后再逐个调节找正定心,比较耗费时间,尤其是在有一定批量的生产过程中,这种装夹方式效率低,浪费了不少不必要的装夹准备时间。为此,考虑尝试采用自定心卡盘进行装夹定位,因为自定心卡盘具有自定心功能,所以零件装夹后能够很快实现装夹定位及找正,可节省不必要的辅助准备时间,有效提高加工效率。经过实际测算,采用自定心卡盘定位较单动卡盘定位每个零件节省装夹时间约0.5h。装夹方式改进前后对比如图6所示。

图6 装夹方式改进前后对比

此外,在鼓筒轴零件的车削加工过程中,由于采用的刀具种类较多,操作人员需频繁换刀、对刀,这就需要操作人员根据刀片尺寸及加工余量,通过计算,在机床系统中人为输入刀补值。但是在实际加工过程中,经常因为人为因素输错刀补造成零件超差或报废。基于此,为了尽量减少人为因素对零件加工质量的影响,考虑采用参数化编程方式进行程序防误。参数化编程属于自适应加工的一种典型应用,由于其特点是在参数化程序中设置变量,变量与变量之间可进行逻辑运算,通过给参数变量地址中赋值,然后调用变量地址中的赋值进行逻辑运算及逻辑判断,因此,鼓筒轴零件参数化防误程序就是根据工序余量安排,将零件加工前的外圆或内孔的径向及轴向理论尺寸与实际测量尺寸分别赋值给不同的参数变量,并使参数变量与数控程序中校刀防误语句进行逻辑结合,这样操作人员在启动加工程序后,按照已经赋值的参数化防误语句进行校刀。

如果之前在机床系统中输入相应参数变量的赋值有误,那么在校刀过程中就会发现校刀距离过宽或者过窄,这样操作人员就很容易发现问题,从而重新确认之前参数的刀补赋值是否有误,直到输入正确的参数赋值后,校刀过程才能够正常开展,数控加工程序才能够正常向后运行,这样就可避免因刀补输错进而引起零件加工质量问题的发生,有效保证了零件加工过程中的质量稳定性和安全性。

2、 铣削工艺改进

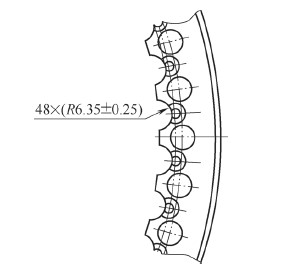

鼓筒轴零件的铣削加工主要是前后端“花边”铣削。法兰面“花边”尺寸技术要求如图7所示。法兰端面在沿圆周方向上分布48处R6.35mm的半圆形“花边”。在实际铣削加工过程中,“花边”的铣削去除余量较大,存在刀具崩刃及磨损严重的问题。

精加工后铣削“花边”的表面粗糙度也难以满足技术要求。为了解决这一问题,从加工刀具及加工参数上进行改进。法兰面“花边”铣削加工改进前后使用的刀具如图8所示。改进前采用φ11.8mm硬质合金铣刀(未涂层),改进后采用φ11.8mm硬质合金涂层铣刀。法兰面“花边”铣削加工如图9所示。

图7 法兰面“花边”尺寸技术要求

图8 法兰面“花边”铣削加工改进前后使用的刀具

图9 法兰面“花边”铣削加工

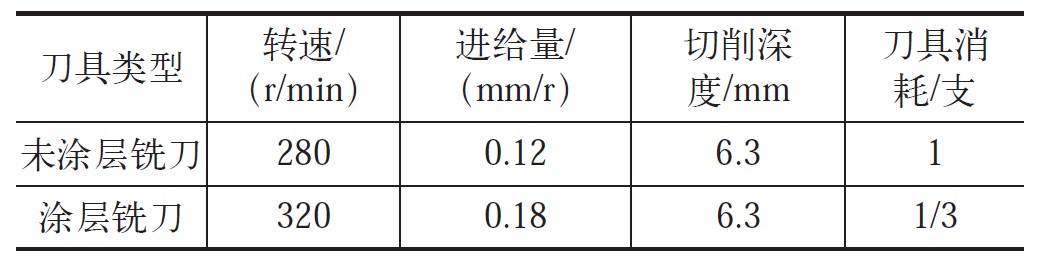

铣削刀具改进的同时,在加工参数上也进行相关切削试验。未涂层与涂层硬质合金铣刀加工参数对比见表3。通过刀具参数的优化改进,铣削加工效率得到一定的提升。改进前“花边”铣削时间为20min,改进后约为15min。同时刀具消耗量明显下降,改进前铣削“花边”需要消耗1支铣刀,刀具磨损较严重,零件表面质量较差;改进后的涂层刀具消耗量仅1/3支,也就是说,1支改进后的涂层刀具可以完成3个零件的“花边”铣削工作量,加工成本降低,同时零件“花边”处的表面粗糙度完全满足技术要求。

表3 未涂层与涂层硬质合金铣刀加工参数对比

四、 结束语

通过对航空鼓筒轴零件材料及结构特点进行分析,对零件加工工艺进行改进。车削方面,分别进行陶瓷刀具的应用改进、装夹方式的改进以及参数化防误程序的应用,提升了加工质量与效率;铣削方面,着重解决“花边”铣削时刀具的磨损及表面粗糙度问题,通过涂层刀具的应用、铣削加工参数的优化,有效降低了刀具使用成本,提升了零件整体加工效率。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14