直列四缸内燃机缸体加工工艺的探讨

直列四缸发动机相对于V型发动机,缸体的缸孔中心排列于一直线平面内,称直列发动机。在当今车用中小排量汽车发动机中直列发动机占绝对优势。

探讨直列四缸发动机的缸体加工工艺具有普遍意义。

一、组合机床自动线生产线

在我国汽车产业发展的初期,由国内机床厂制造的组合机床自动线,代表当时我国机床制造的水平,组合机床的特点是多主轴同步加工生产效率高,但是存在设计主轴箱布置主轴时,主轴与主轴之间距离受规定值的限制,只能大于规定值不能小于规定值,否则影响主轴箱的强度。所以对于缸体侧发电机调节支架的安装螺孔组孔距太小,就必须分两台组合机床来加工。两台机床加工,存在两次定位,加工误差不能满足有严格要求的安装孔组的孔距要求。

生产线机床数量增加,使铺设的生产线加长。组合机床自动生产线另一个缺点是不能增加和减少生产线的工步。对于改进产品性能需要增加和减少工序成为不可能,必须在组合机床自动生产线外增加设备来完成,所以组合机床自线动现在已从汽车制造业生产线近乎全部退出。

二、全部由加工中心机床组成的柔性全自动生产线

全部由加工中心机床组成的柔性全自动生产线是现在生产线的顶级,我国汽车产业在急于发展的高峰期由国内汽车制造业从国外引进,它的生产效率高,生产的稳定性好,生产线的调节性好。但是资金投入大,相对生产成本也高。它的不足的是国外配件的供应周期长,一旦出现故障,恢复生产需要时间也长。

三、组合机床与加工中心组成的混合生产线

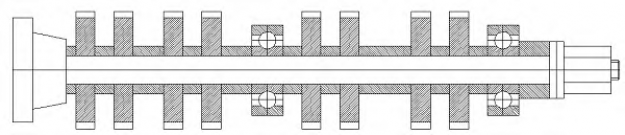

组合机床的特点是加工生产效率高,能平衡生产线的节拍,能适应重切削的工序如曲轴孔两侧8个面同时加工,一次进给走刀完成。

图1 立式组合机床主轴与铣刀配置图

加工中心是单轴加工,不受加工孔距的限制,如侧面发电机支架安装螺孔加工,一组多螺孔,孔的中心距离小,但是加工中心可在一道工序中完成,而且有可减少或增加工步的功能,能适应产品不断改进的要求。两种各有特点的机床组成的混合生产线,非常适合我国汽车市场多品种小批量的要求。

上海华普发动机公司479缸体生产线就是这样混合模式的典型。下面一一介绍。

479Q缸体生产线2003建成当年投产,年产50000台发动机,2006年二期扩大生产设备完成后,年产达100000台发动机,加工中心机床增加一倍。由于组合机床高效率能满足生产节拍,组合机床没有增加。

479Q缸体生产线整体指标达到设计要求,但是还存在以下不足:

缸体生产线的缸体,工序完成后个别成品出现顶面精铣不出,报废。

同样,造成缸孔珩磨后,壁厚不等,一边厚,一边薄,报废。以上两个问题与工序a) 半精铣顶面,半精镗缸套孔b)精铣顶面,精镗缸套孔C)珩磨缸套孔有关。珩磨缸套孔珩磨头是以缸套孔本身为导向,余量很小,可以排除。a),b)两工序都是以底面和两个φ14H7定位孔定位加工的。可能与选择加工精基准有关。

出问题的原因分析:精加工后的精基准底面与顶面平行度误差太大,顶面原始余量不足以包容(精基准)底面对顶面平行度误差时,是最终发生个别缸体报废的原因。先从加工精基准工艺流程查找。检查可能与加工精基准有关的工序。

工序安排:

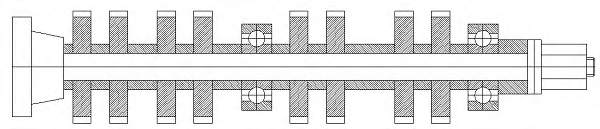

O p - 10选择1、4毛坯缸孔和毛坯底面定位,精加工过度基准即缸体侧面上面两个小平面(距缸孔中心55±0.05)和下面两个小平面(距缸孔中心62±0.05),以及同侧两个出砂孔φ35H7到尺寸。

图2 缸体过度基准是上面两个小平面和下面两个下平面及同侧2-ф35H7出

砂孔

这个过度基准也是国内外发动机设计公司的总体设置的,同常也被提供生产线的机床厂设计工师采用。

笔者认为,选择1、4毛坯缸孔作为毛基准,因为1、4毛坯缸孔是缸体结构的中心要素,选择作为毛基准完全正确。但是选择底面作为毛基准不当,因为在铸造时,为了保证顶面平整结构致密,顶面向下,而底面在上,由于排气向上,浇铸系统的浇口就设置在底面上,切割浇口后,毛坯底面坯雖经缸体毛坯厂多次打磨,但是并不平整,它与顶面平行度误差很大。而加工后的过度基准四个小平面和同侧两个出砂孔与顶平面也无任何位置关系。

Op-20以过度基准来加工精基准底面和2-φ14H7定位孔。相对于顶面,由于上面两种误差的叠加,是造成顶面铣不出和缸孔珩磨后壁厚不等的根本原因。

既然问题是出在加工的基准选择上,那么如何来解决问题。

1.我们可以从缸体本身结构来考虑,选择1、5档主轴承孔剖分面为毛基准(因为主轴承孔剖分面虽然是毛面,但缸体设计时是与顶面有平行度要求的)。粗铣缸体顶面。

2.以缸体顶面和1、4缸毛坯孔为过度基准精加工底面和两个φ14H7定位孔。

工序安排:

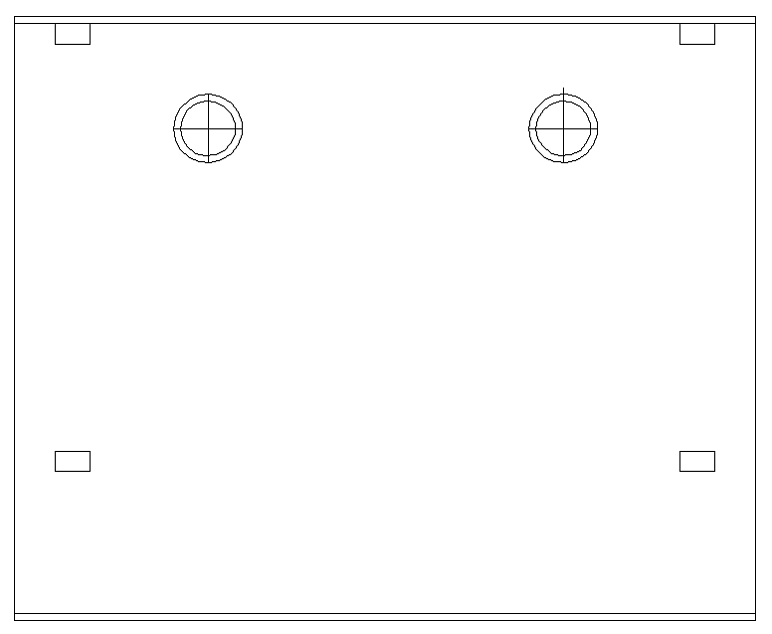

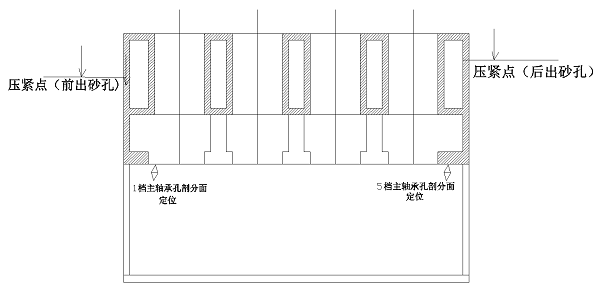

OP-10粗铣顶面。定位1、5档主轴承孔剖分面。设备组合机床立铣机床。

图3 粗铣顶面工序图

OP-20精加工底面和两个φ14H7定位孔。定位粗铣顶面和1、4缸毛坯孔。设备立式加工中心机床。

经过这样工艺优化,就能完全解决精基准底面对顶面的平行度工艺要求。从加工工艺学理论,因为底面和顶面互为加工基准,所以加工误差为最小。从而也完全解决顶面精铣不出和缸孔珩磨后,壁厚不等的问题。

四、结语

专门设计过度基准是内燃机行业沿用的传统,但是由于用粗基准加工过度基准有误差,再加上过度基准加工精基准误差,最后的精基准的底面对顶面平行度难以保证。

实际生产还遇到过度基准四个小平面在缸体毛坯运送过程磕碰,还有铸造的塌陷,小平面精铣不出,缸体无法继续加工而报废。同时也增加加工小平面的工时。

为了原生产线提升方便,建议OP-10粗铣顶面的工序在生产线外进行或者由缸体毛坯厂进行OP-10粗铣顶面的加工。

当今中国汽车已进入新能源时代,新能源汽车产量成倍的增长,但是,相对于内燃机为动力汽车的巨大的生产量和保有量,新能源汽车几乎没有影响。所以内燃机的生产和维修都有很大的提升空间和市场。继续探讨内燃机加工工艺课题,应该在继承传统工艺时,也要求突破传统工艺,勇于工艺创新才有其现实意义。

新入驻企业

-

宁波佳钰机械设备有限公司

入驻:2026-02-23

-

无锡飞翔机床附件有限公司

入驻:2026-02-22

-

纳载智能科技(浙江)有限公司

入驻:2026-02-22

-

沧州市太和机床部件有限公司

入驻:2026-02-22

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14