高精度桥式五轴加工中心横梁仿形工艺技术

1. 依据有限元分析绘出横梁导轨受力变形曲线

高精度桥式五轴加工中心因横梁两端由桥梁、滑座双支撑横跨工作台的结构特点,中间悬挂滑板、滑枕和五轴头等部件,导致横梁导轨除受自身重力外,还需承载较大的重力及倾覆力矩,实际装配挂梁后由于重力及倾覆力矩作用横梁产生塌腰现象。

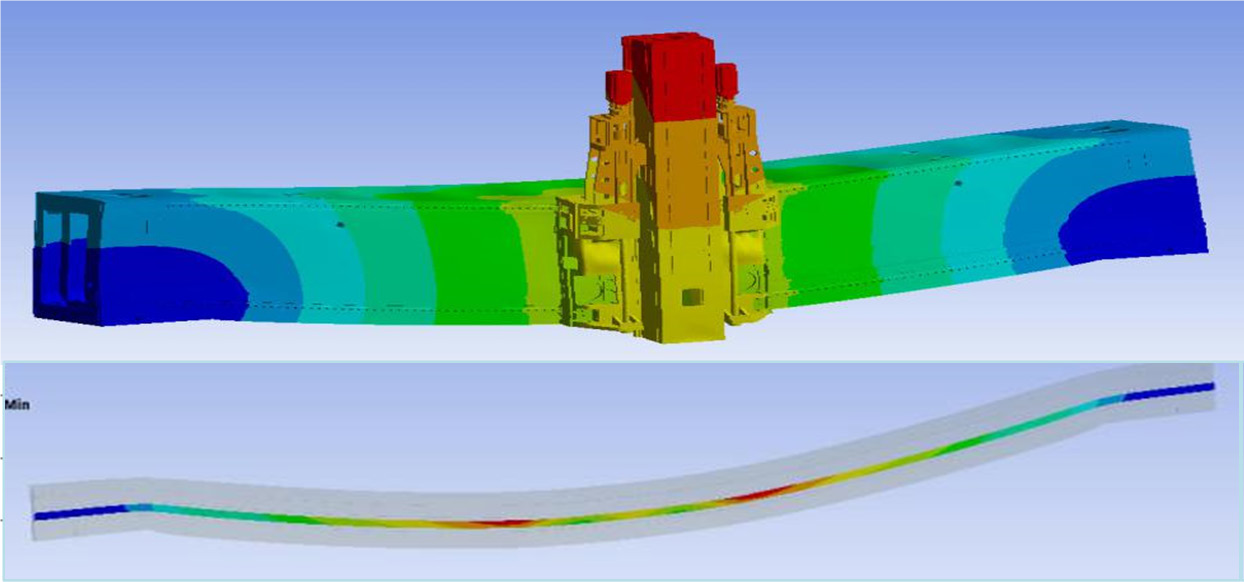

(1) Ansys静力分析

以装配体的形式建立横梁三维模型,通过有限元对横梁静、动态性能进行分析,依据横梁振动相对变形的振型和幅值,以及机床的工作环境和机床设计的结构力学理论,提出横梁结构及加工的改进建议,从而对横梁进行仿形加工。

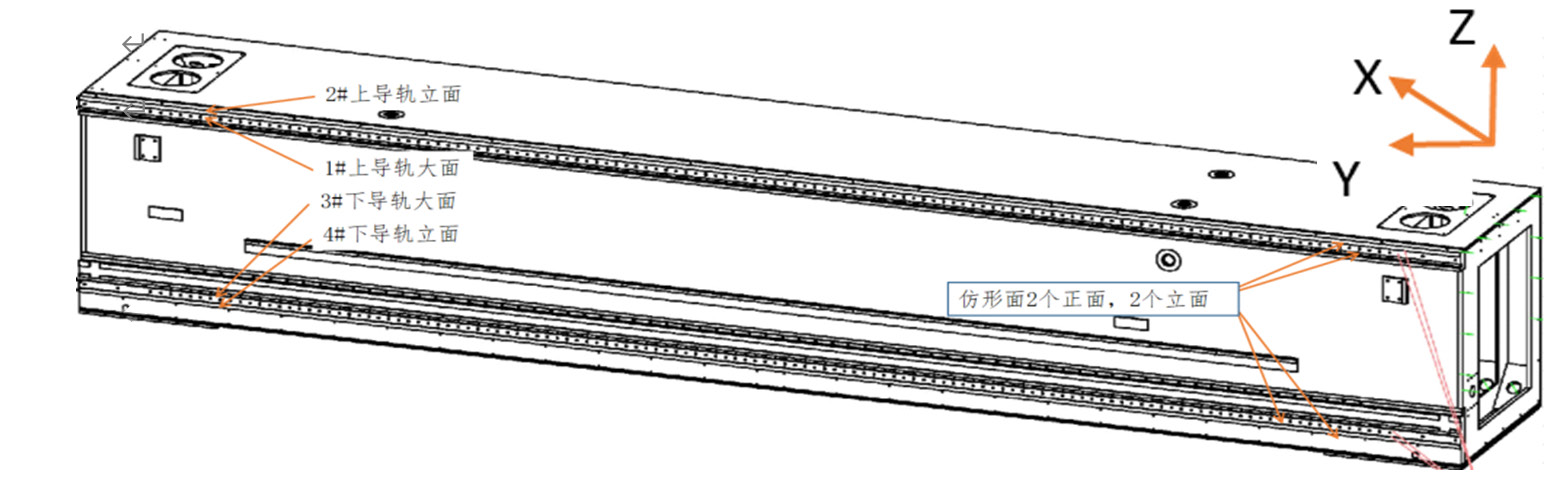

建立横梁装配体三维模型,以X方向为垂直于横梁向内、Y方向为平行于横梁向左、Z方向为垂直于横梁向上为正。依据有限元分析,设计大型横梁1#上导轨大面、2#上导轨立面、3#下导轨大面、4#下导轨立面仿形曲线图(见图1)。

图1 横梁导轨面示意图

(2)横梁导轨仿形曲线

装配状态下横梁仅受重力作用,由于受自身重力及悬挂滑板、滑枕等部件的重力导致变形,横梁上下两条直线导轨面中间部位变形最大,最大位置为横梁中间上端部分,变形趋势主要为横梁中间部分下沉和绕Y方向扭转。横梁受重力和切削力共同作用,受X/Y/Z方向切削力情况下的整体和分方向静力变形,最大位置均为横梁中间上端,其中受X方向切削力变形明显,主要是因为中部上端受切削力后扭转增大;受Y方向切削力变形不大;受Z方向切削力变形中部上端变化明显。横梁的最大变形量发生在滑板移动到横梁中间,滑枕移到下极限位置时。加工工艺根据其变形曲线仿形加工,减少滑板、滑枕在横梁上移动时产生的直线度误差。横梁导轨受力变形量仿形曲线图如图2所示。

图2 横梁导轨仿形曲线图

2. 横梁仿形加工

从横梁材料硬度、热处理、加工、装配及检测精度入手,通过横梁加工及装配过程直线度等精度检测数据分析,找出横梁导轨面加工曲线及工艺方法满足装配精度要求。

(1)材料及热处理

高精度桥式五轴加工中心大型横梁材料为焊接低合金结构钢1 6 M n,零件轮廓尺寸长x宽x 高为10460x1815x1580mm,净重25.5吨,标准材料16Mn钢材厚度大于50-100mm,抗拉强度R m为470-620N/mm2 。根据硬度抗拉强度对照表德国标准DIN50150查得布氏硬度HBW 为143-185。

大型零件材料为焊接件的由于焊接引起焊件不均匀的温度分布,焊缝金属的热胀冷缩等原因造成焊接残余应力,零件在机加工之后其内部易残存应力,所有这些内应力都必须消除。消除残余应力最通用的方法是去应力退火,即将零件放在热处理炉内加热到一定温度(Ac1以下) 和保温一定时间,利用材料在高温下屈服极限的降低,使内应力高的地方产生塑性流动, 弹性变形逐渐减少, 塑性变形逐渐增加而使应力降低。焊接件去应力退火加热温度为500-550℃,保温时间为2-4 h,炉冷至300 ℃ 以下出炉空冷,消除加工应力退火加热温度为400-550℃,保温时间为2-4h,炉冷或空冷。横梁去应力退火对零件精度保持有重要作用,零件质量稳定性较好,因此大型横梁应二次以上去应力热处理即毛坯焊接后及粗加工后去应力退火。

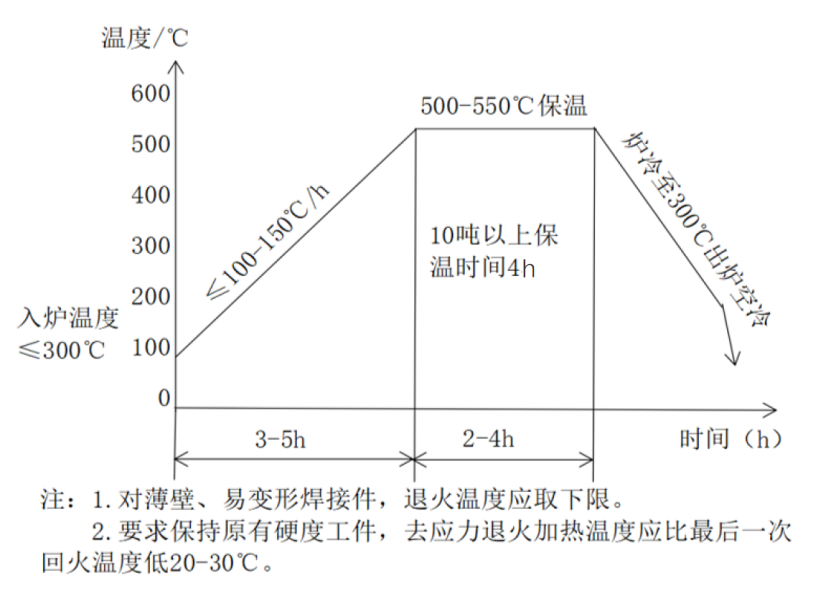

依据标准并结合实际应用绘出热处理温度-时间工艺曲线图(见图3)。热处理工艺规程:大型焊接横梁装炉底部垫平,入炉温度不大于300℃,加热升温速度不大于100℃/h,加热至500-550℃保持温度4h,后随炉冷却至300℃以下,出炉空冷。

图3 温度-时间工艺曲线图

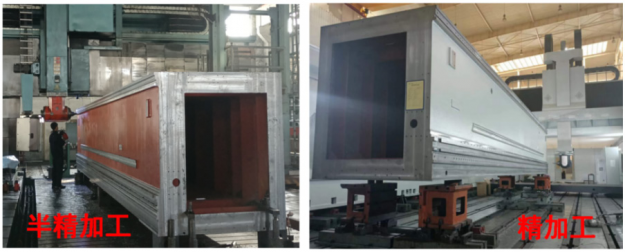

(2)横梁加工工艺

大型横梁加工工艺流程:毛坯(焊接16Mn)-毛坯去应力退火-划-粗铣-时效处理(二次去应力退火)-半精铣(放置48h)-精铣(仿形加工)-摇钻-钳序(清理)-油漆。

大型横梁在加工前应划线,照顾支撑面及直线导轨面壁厚均匀,回字内腔壁厚均匀且成矩形。粗铣选用大型龙门铣床,用可调垫铁,以导轨面为粗加工基准,铣背面作为导轨面粗铣加工基准面,粗铣序横梁直线导轨向上,铣出导轨形状,去除机械加工余量,提前发现毛坯缺陷等。横梁粗加工后要进行二次时效,去除残余应力退火。半精铣选择大型数控龙门镗铣床,为避免大型横梁吊装、翻转产生变形,大型横梁应在此序以装配状态加工,以导轨面为装置面,精铣横梁支撑面做装置面,除直线导轨、光栅尺、齿条基准面留量外,其余防护、管路及电气元件等结合面、螺纹孔均加工完成,保证零件相关尺寸精度。

关键工序精铣序,选择精密龙门五面加工中心,先以导轨面为装置面,精铣横梁支撑面做装置面,保证支撑面平面度不大于0.05mm。再以装配状态支撑面为装置面,将四块垫铁按横梁支撑面内侧基面位置固定于方箱座上,自铣垫铁钞平,横梁放置于四块钞平垫铁上,按导轨大面找正0.02mm,检测各垫铁与横梁支撑基面间是否有缝隙,将4个0.1mm等厚铜皮放于垫铁上,横梁落下后,抽动铜皮不动,可以进行加工(见图4)。用直角头精铣齿条安装正、侧面,检测正面和侧面直线度,通过数据曲线分析机床实际精度。按设计仿形曲线图及机床实际精度综合修正值编程,按程序再次加工齿条安装正、侧面验证曲线,加工后检测。检测直线度与导轨设计仿形曲线一致后,仿形加工上下导轨大面、立面,同时精铣齿条面、光栅尺面等安装基面,精铣时压板松开不夹紧。

图4 横梁加工示意图

大型横梁精加工设备采用沈阳机床自制的龙门桥式五轴加工中心GMC50200u,用A/C五轴头(刀柄HSK-A63)直角定位精铣仿形曲线,设备精度具备X/Y/ Z定位精度0.02/0.015/0.01mm,重复定位精度0.008mm。加工刀具:大面精铣用方肩面铣刀φ63(Z =5),立面精铣整体硬质合金立铣刀φ20(Z =3),液压夹紧刀柄,切削参数均为转速S =1000r/min,进给F =285mm/min。

3. 横梁装配

高精度桥式五轴加工中心与横梁相关的几何精度有:G3项Y轴轴线运动的直线度:a)在YZ垂直平面内、b)在XY水平平面内允差值:0.014/1000mm;0.035/7000mm。G4项Y轴移动的角度偏差:a)在YZ垂直平面内(俯仰)、b)在XZ垂直平面内(倾斜)、c)在XY水平面内(偏摆)允差值:0.015/1000mm;0.04/7000mm。

(1)横梁装配工艺

横梁装配工艺流程:横梁精加工后入装配-单件直线度检测-线轨装配--安装线轨后直线度检测-齿条装配-光栅尺装配-Y轴驱动装配-安装液压管路-电气接线-安装行程开关确定Y轴行程-Y轴总装直线度检测(加修或刮研调整)-角度偏差检测(加修或刮研调整)-防护安装。通常,龙门式数控机床为保证装配后的Y轴运动的直线度,工艺方法根据设计变形曲线图进行仿形加工,但因设备精度、环境温度、材料硬度等诸多因素影响,实际铣削仿形曲线往往会随之发生变化。横梁精加工后转部装,为减少环境温度偏差造成的直线度误差,横梁进部装在安装直线导轨前、后应复检导轨正、侧向直线度,对于直线导轨横梁部装检测有两种姿态即平放或立放检测。平放即直线导轨大面向上,用自准直仪检测直线度,根据直线度计算软件得出上下导轨正、侧向曲线值,应用于小型批量型龙门式数控镗铣床横梁。大型横梁采用立放即装配状态,用激光校准仪检测导轨直线度,检测数值与设计曲线值对比,不合格转加工车间加修,合格转总装挂箱检测。

总装挂箱后实测Y轴移动直线度,滑枕处于最下端,用激光校准仪通过专用支板具与滑枕结合置于滑枕上,200mm步长采数,分别得出YZ垂直平面内正向直线度,XY水平平面内侧向直线度。用电子水平仪置于与滑枕连接支架具上,500mm步长采数,移动滑板Y轴由负向正,得ZX垂直面内角偏和YZ垂直面内角偏。用自准直仪移动滑板Y轴由负向正,得在XY水平面内角偏。通过总装挂箱后实测Y轴运动直线度及角度偏差,分析直线度及角度偏差是否满足几何精度允差值,如与要求不符合装配分析直线度及角偏数值及曲线图形,计算实际曲线修正值并编制程序加修,或装配采取刮研方法,达到整机几何精度的验收要求。

(2)横梁装配刮研

对于大型横梁,横梁超重且横跨工作台的距离较大,横梁吊装、翻转、运输都将产生变形,因此横梁往返加修困难。横梁在总装精度检测后为减少其加修过程中的变形,装配采取刮研方法进行精度调整。

高精度桥式五轴加工中心大型横梁直线导轨呈对称式设计,依据仿形曲线并结合实际,装配仿形曲线导轨直线度检测精度在YZ垂直面内下导轨大面直线度为0.01-0.02mm,导轨中部凹,上导轨大面直线度为0.025-0.03mm,导轨中部凹。在XY水平面内上、下导轨立面直线度为0.1-0.13mm,导轨中部上凹下凸,上下导轨平行度0.02mm。仿形加工后,部装安装直线导轨,用电子水平仪检测导轨直线度,对比理论曲线:│实测值-理论值│≤50μm,导轨直线度基本符合设计曲线允差范围。总装挂箱并安装五轴头后Y轴移动用激光校准仪检测导轨直线度及用电子水平仪检测角偏,装配记录检测数值并分析。为减少横梁反修周转变形,装配采用刮研横梁上下导轨大面及立面方法,使用电动或手动刮刀,通过刮研导轨大面和立面,提高Y轴移动的直线度及角偏精度。刮研方法,刮研前根据总装检测数值及图形,先确定刮研位置及范围、刮研量、刮研次数。按200mm一段划线做好标记,导轨面刮研应边刮研边检测,每次刮研严格控制刮研量,不许刮过量,每刮一次需用专用研具检验接触率,当刮研直线导轨两端时,假导轨面也需要刮研,保证假导轨与导轨对接处平整,不能出现台阶。刮研完成后,安装直线导轨检验几何精度,若不合格,再一次进行刮研,直至合格为止。

4. 横梁直线度检测方法

导轨直线度现有四种检测方法:平尺拉表法、自准直仪(平行光管)、水平仪、激光校准仪。平尺拉表法因为受平尺长度影响,只能检测横梁局部的直线度,所以不采用。一般情况下,横梁直线度检测用自准直仪,通过专用桥板长200mm置于直线导轨大面及立面上,检测平数随导轨长度增加而增多,记录数据后通过输入计算机直线度计算程序软件,生成图形曲线。框式水平仪一般用于调整横梁水平,因检测直线度效率低及读数误差大,现已很少使用。大型横梁直线度检测,为提高检测精度及检测效率购置高精度的电子水平仪、激光校准仪、直线度镜组,并根据检测方法设计专用的滑块连接板、平行检具、等高块等。电子水平仪因无读数误差、数据可传输、可通过软件计算生成曲线图、操作简单等优点,为工艺方法广泛推广使用。

5. 结语

通过对大型横梁仿形加工及装配的实践,提出横梁设计及工艺优化的建议。

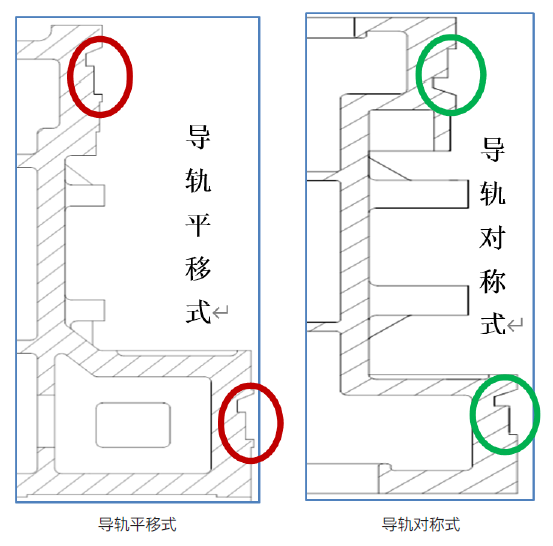

(1) 横梁结构直线导轨应采用上下导轨侧基准在下导轨形状平移式分布,不应如床身直线导轨形状对称式分布(见图5)。优点在于: a ) 侧基准在下可作为直线导轨的支撑面,通过预变形仿形加工凸形补偿导轨因重力塌腰;b)平移式侧基准面因中凸式仿形加工,立铣刀为切出式切削,切削力小,切削精度及效率高,相反如果对称式分布其中一条侧基准为切入式吃刀,切削力变大,切削精度受影响;c)平移式侧基准对于大型横梁立式装配有利。大型横梁为避免吊装、翻转的变形,部装采用装配状态安装直线导轨、齿条、光栅尺,直线导轨侧压块安装方便且侧顶力均匀。相反如果对称式分布其中一条侧基准在上,导轨仿形为凹形,侧压块在锁紧固定时,需要较大的力,导致直线导轨侧基准因受力不均而变形,影响装配精度;d)平移式侧基准对于装配刮研有力。因侧基准为平行中凸,装配刮研只刮高点,操作相对容易且准确快捷。而对称式分布两条侧基准仿形为上凹下凸式,凹面刮研量大且困难。

图5 横梁直线导轨分布

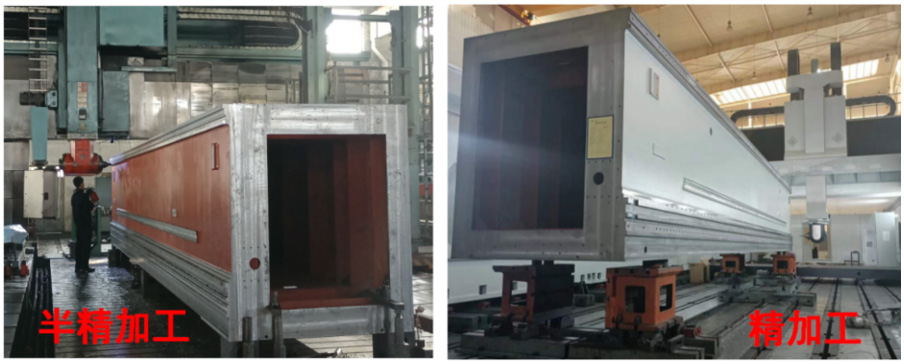

(2)大型横梁超重超大,因结构优化横梁外观差别较大。铸件横梁上下导轨阶梯平移式布局、焊接横梁背板整板煨弯式设计、大型焊接横梁回字腔整板筋加强型设计等,大型横梁因吊装翻转困难且容易变形,建议横梁半精加工、精加工按装配状态自然装夹,保持加工及装配基准的统一。

新入驻企业

-

宁波佳钰机械设备有限公司

入驻:2026-02-23

-

无锡飞翔机床附件有限公司

入驻:2026-02-22

-

纳载智能科技(浙江)有限公司

入驻:2026-02-22

-

沧州市太和机床部件有限公司

入驻:2026-02-22

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14