不同滚动直线导轨副摩擦磨损对比分析

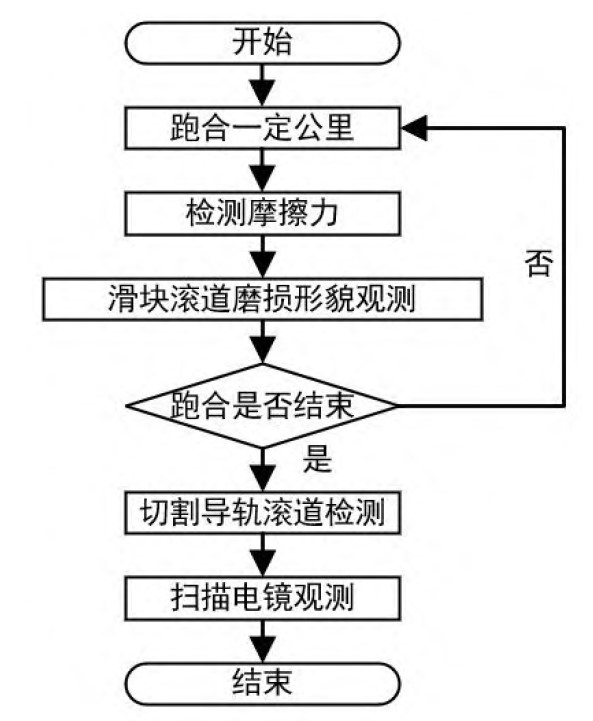

1. 导轨副摩擦磨损试验流程

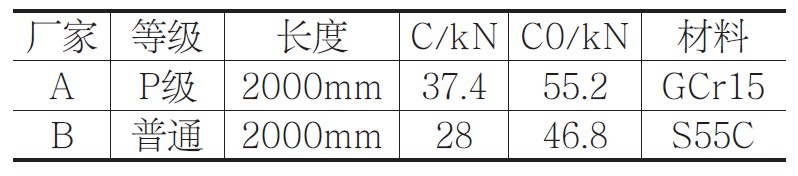

为研究滚动直线导轨副的磨损形貌和磨损机理,现针对不同厂家无预紧力导轨副开展跑合加载条件下的摩擦磨损试验,样本如表1所示。试验检测对象为导轨副摩擦力和滚道形貌。

表1 不同厂家产品型号

试验流程如图1所示,滚动直线导轨副跑合一定公里数后,检测导轨副摩擦力,通过观察试验期间磨损最剧烈的滑块滚道形貌,分析其与性能数据变化的关系;检查导轨副是否跑合结束,若未结束,则继续跑合,重复上述步骤;若跑合结束,切割导轨滚道并通过扫描电镜(SEM)分析磨损机理;结束试验,分析试验结果,得出结论。

图1 导轨副摩擦磨损试验流程

2. 导轨副摩擦力分析

滚动直线导轨副摩擦力产生的原因是多方面的,主要有滚动体与滚道之间的摩擦、滚动体进出反向器而产生的阻力以及滚动体自旋运动而产生的摩擦。摩擦力又称作预紧拖动力,摩擦力不均匀或者摩擦力数值特别大都会影响导轨副的运行精度、装配精度和预紧力,所以要对摩擦力进行检测,以此评价导轨副性能的好坏。另外,跑合时摩擦力的波动趋势,可以反映滚动体与滚道接触的均匀性以及磨损的快慢,判断导轨副是否有破损或故障、钢球卡滞的现象。

2.1 摩擦力检测试验方法

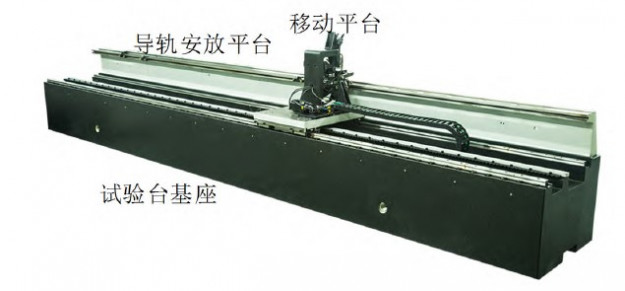

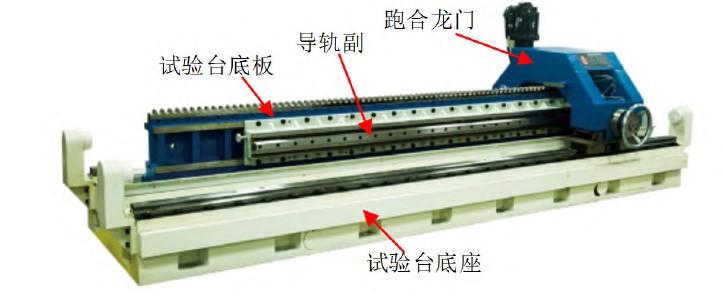

加载试验使用导轨副可靠性试验台进行,如图2所示。导轨副通过挂壁式安装在试验台底板上,跑合龙门通过旋转手轮施加载荷,由电机带动齿轮齿条完成驱动跑合。试验载荷为30%额定动载荷,速度为60m/min。试验截止条件定为全寿命,经计算,全寿命截止里程为680km,润滑脂手动润滑。

图2 导轨副可靠性试验台

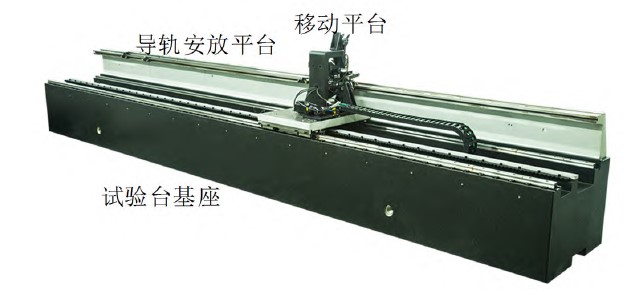

依据行业标准JB/T 13818-2020[12],检测导轨副跑合过程中的预紧拖动力,即摩擦力,使用导轨副预紧拖动力试验台检测,如图3所示。移动平台由测力计推动滑块移动检测摩擦力大小。

图3 导轨副预紧拖动力与精度测量试验台

2.2 摩擦力检测结果

(1)导轨副摩擦力数据

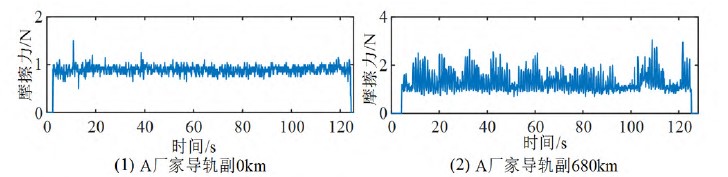

A厂家导轨副摩擦力数据如图4所示。由图可知,摩擦力从0.5~1.5N的波动增加到1~3N的波动,在试验末期摩擦力出现了剧烈的波动。

图4 A厂家导轨副试验前后摩擦力变化

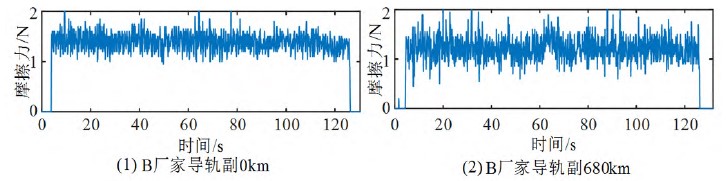

B厂家导轨副摩擦力数据如图5所示。由图可知,摩擦力从1~2N的波动增加到0.5~2N的波动,试验末期的摩擦力波动也有轻微加剧。相较之下,A厂家导轨副在试验截止处的摩擦力变化更剧烈。两厂家首末测得的摩擦力存在较大的差异,反映了两家导轨副在耐磨性能上的不同。

图5 B厂家导轨副试验前后摩擦力变化

(2)导轨副摩擦力的时域分析

时域分析是利用统计学的方法计算相应统计学参数判断运行状态,具有对数据的评价能力。常用时域统计参数有均值、峭度等,均值表现了数据总体的平均大小,峭度反映数据整体发生突变的程度。其中,峭度的计算公式为

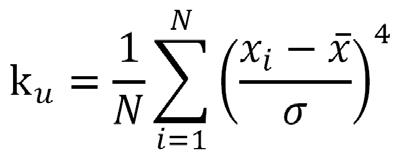

摩擦力时域特征以均值和峭度值作为分析对象。均值代表了磨损对导轨副运动所受阻力的影响,变化如图6所示。两家导轨副正反摩擦力平均值都保持在1~2N之间,差异性不大,对磨损并不敏感。

图6 两厂家导轨副摩擦力正反均值

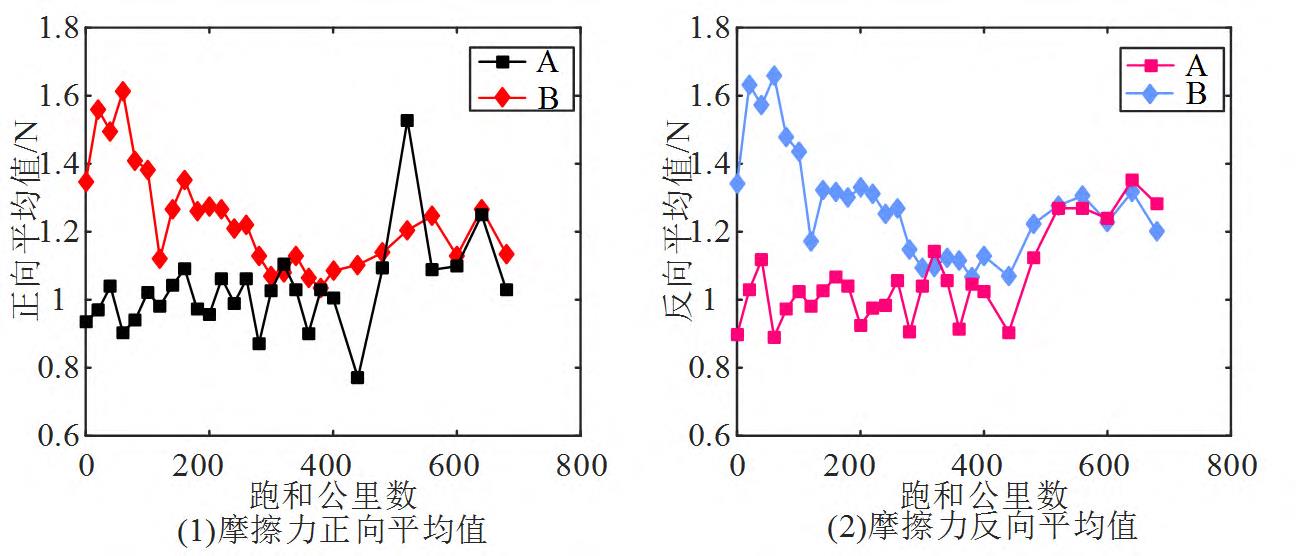

摩擦力峭度越大,代表包含的非规律大幅值越多,说明滑块运动时受到的阻碍次数越多,导轨副运行越不顺畅。如图7所示,A厂家正反向峭度值都高于B厂家,说明摩擦力跳动很大,其运动非常不顺畅。A厂家导轨副在反向运动情况最为恶劣,其峭度值在整个试验期间剧烈波动,最大值超过100。B厂家导轨副正反峭度值维持在3~4N之间,最大值仅达到21.8663,相较之下,B厂家导轨副滑块运动没有较大的阻碍。可知A厂家导轨副运行流畅程度差于B厂家。

图7 两厂家导轨副摩擦力峭度

3. 导轨副滚道磨损形貌观测

表面形貌是机械磨损机理最直接和最主要的判别依据,不同的磨损过程对表面形貌的损伤形式差别较大。导轨副滚道的表面形貌包括滑块滚道和导轨滚道的表面形貌。导轨副在运行期间产生的磨损会反映在滚道的表面形貌上,对其进行观察有利于判断磨损机理并研究磨损对于性能退化的影响。

3.1 磨损形貌观测试验方法

滚道磨损表面观测设备为3800万高清光学显微镜设备,可将滑块以及导轨滚道放大30~200倍进行观察拍照。通过FEI Quanta 250 FEG场发射环境扫描电镜,可对试验结束后的导轨、滑块滚道表面磨损形貌进行检测,判别疲劳点蚀、黏着磨损、磨粒磨损的类型以及长度标定和磨斑测量。

3.2 磨损形貌观测试验结果

(1)滑块磨损形貌观测试验结果

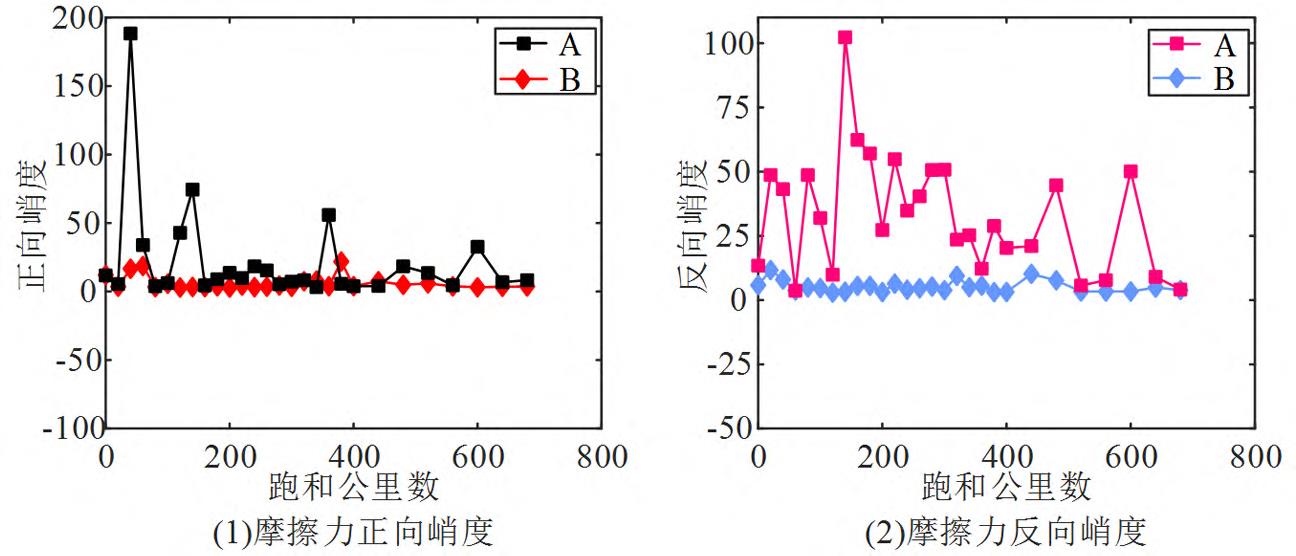

按照min-max归一化方法求解无量纲指标作为摩擦力波动指标,以此比较不同厂家导轨副磨损对摩擦力整体波动的影响。观察摩擦力波动指标,其变化趋势如图8所示。由图可知,A厂家导轨副在60km处和520km处的反向摩擦力发生了较大的波动,在60km后导轨副摩擦力的波动恢复正常,缓慢增长,而在520km后导轨副摩擦力的波动程度急剧增长。

图8 不同厂家摩擦力波动的变化

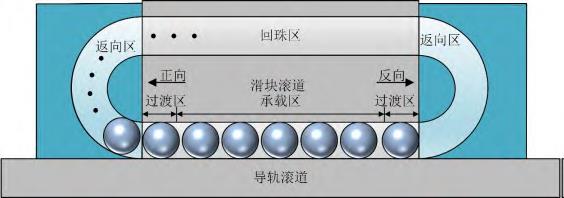

观察处于该阶段的滚道,导轨副内部滚道区域如图9所示,滑块滚道按位置分为承载区和过渡区。在过渡区,滚珠速度突变大,对滚道的冲击碰撞力大,容易出现滚道损伤。

图9 滚动直线导轨副内部滚道区域划分示意图

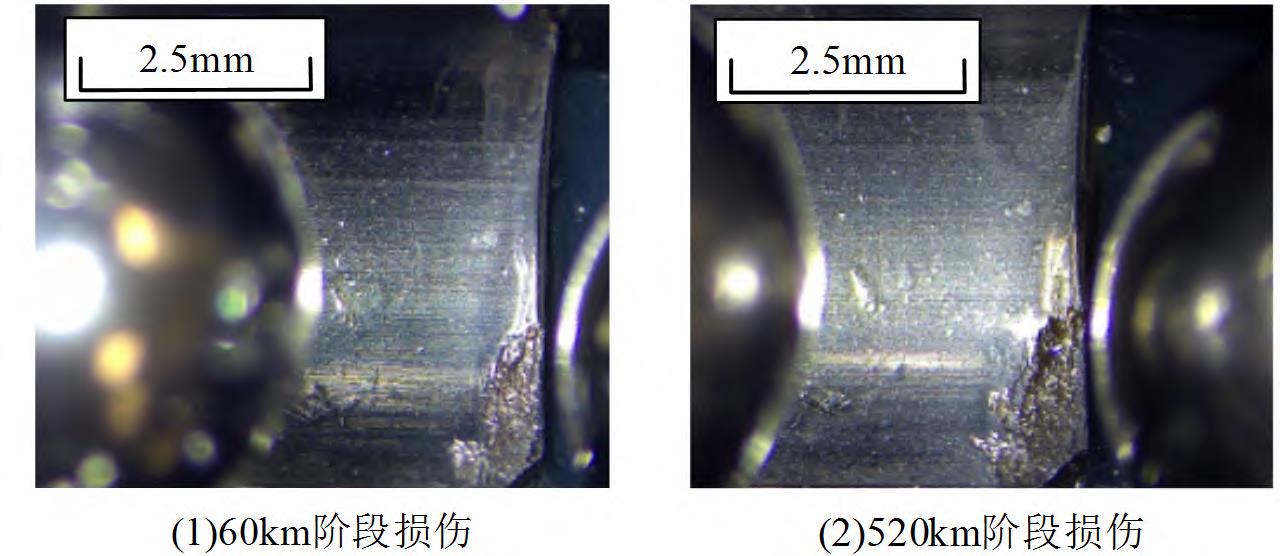

结合摩擦力的频域最大幅值可知,由于内部出现了滚动循环故障,导致摩擦力的波动陡增。如图10所示,在跑合60km处,在A厂家导轨副滑块滚道反方向过渡区表面出现损伤,跑合到520km时,导轨副滑块滚道的反向过渡区发现滚道损伤面积增长。此损伤导致A厂家导轨副磨损较剧烈,滑块滚道表面磨损痕迹明显。

图10 A厂家导轨副滑块内部损伤面积变化

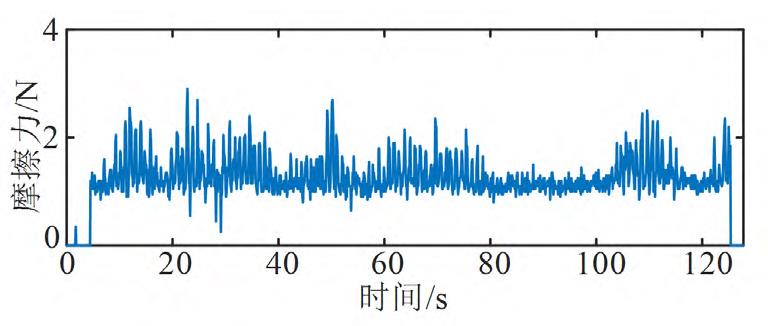

其摩擦力如图11所示,反向摩擦力此时已经发生了剧烈的波动,由于剥落导致滚动在运行时不能顺畅地进入返向区形成阻碍。此阶段后,摩擦力的波动没有随跑合而消失,反而继续增长,这表明此处的损伤面积所带来的影响已经无法随着磨合而消除,导轨副出现了内部循环故障。

图11 A厂家导轨副520km处反向摩擦力数据

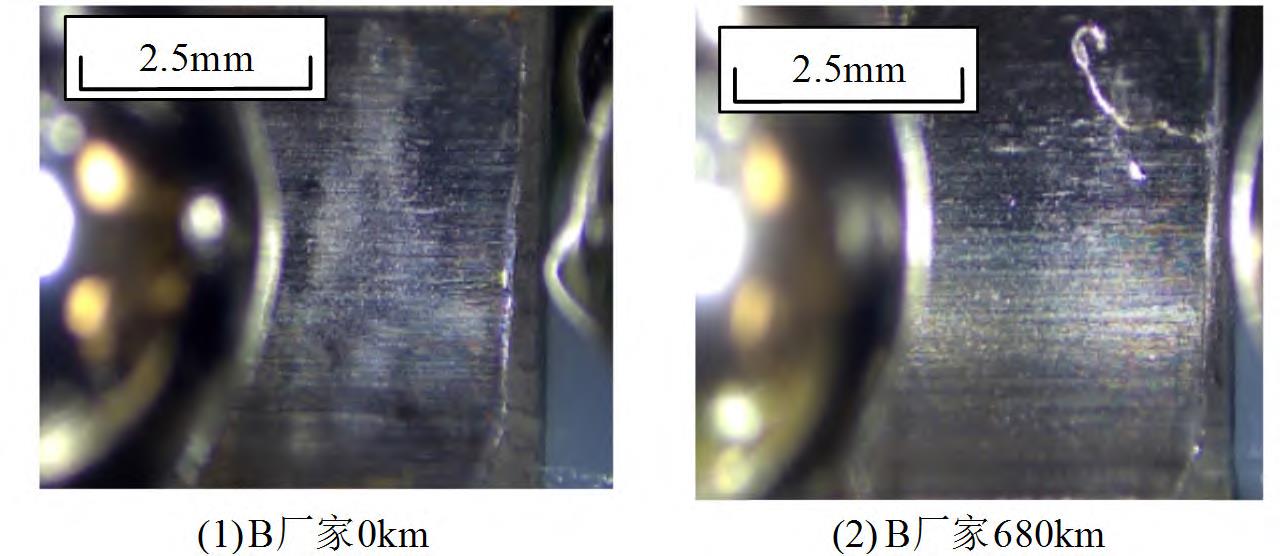

B厂家导轨副在跑合过程中表现稳定,滚道的前后对比如图12所示,在理论寿命处B导轨副滚道面仅仅出现了轻微的条状磨损痕迹,并无破损现象产生。

图12 B导轨副滑块试验前后滚道

(2)导轨滚道磨损形貌观测试验结果

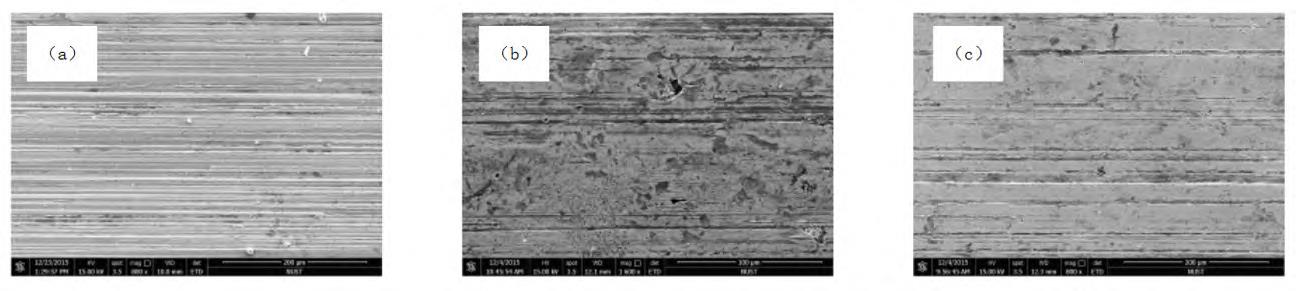

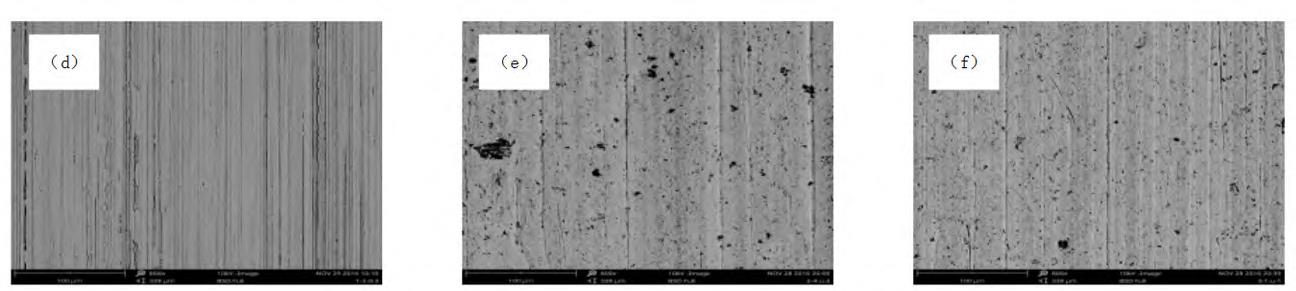

滚道微观形貌如图13所示。A导轨上滚道加减速区和匀速区的磨损比B导轨上滚道加减速区和匀速区的磨损更加严重。A和B导轨表面的未跑合区微观形貌基本一致。导轨的加减速区比匀速区磨损更加严重,因为该区域在动静摩擦力的交替下,不易形成油膜。导轨匀速区可以看到明显的沿跑合方向的犁沟和典型的粘着撕裂,存在塑变皱褶和撕裂坑,是磨粒磨损和粘着磨损造成的。相比未跑合区密集的条纹,跑合区的犁沟条纹变得分散,可以理解为一开始滚道表面高低不平,存在一些杂质颗粒,跑合阶段伴随着轻微的磨粒磨损和粘着磨损,犁沟条纹逐渐变宽且出现粘着斑点。在稳定磨损阶段,伴随着中度的磨粒磨损和粘着磨损,滚道表面因为犁沟和粘着撕裂,粗糙度进一步增加。

图13 A、B导轨副磨损后导轨滚道不同区域磨损形貌

4. 结束语

本课题针对不同滚动直线导轨副产品摩擦磨损形貌对比分析问题,对摩擦磨损后滑块及导轨滚道的特征形貌进行检测,确定了其摩擦力与磨损机理的关系。

研究发现,不同厂家导轨副摩擦力在波动、时域峭度值方面有着较大的差异。A厂家导轨副摩擦力从跑合前的0.5~1.5N波动增加到跑和后的1~3N波动,在跑合结束时波动更剧烈。B厂家则从1~2N的波动增加到0.5~2N的波动,优于A厂家导轨副。A厂家反向摩擦力峭度值波动剧烈,最大值超过100。而B厂家导轨副正反峭度值则维持在3~4之间,最大值仅达到21.9,优于A厂家。

不同导轨副滚道磨损机理没有显著差别,滑块滚道磨损以粘着磨损、磨粒磨损和疲劳磨损为主,导轨滚道磨损以磨粒磨损和粘着磨损为主。

A导轨副的摩擦力有突变,滑块滚道过渡区磨损表面有明显的严重磨损。在跑合60km处,A厂家导轨副滑块滚道反方向过渡区表面出现损伤,跑合到520km时,滑块滚道的反向过渡区发现滚道损伤面积扩大。此损伤导致了A厂家导轨副磨损较剧烈,摩擦力产生突变。

新入驻企业

-

宁波佳钰机械设备有限公司

入驻:2026-02-23

-

无锡飞翔机床附件有限公司

入驻:2026-02-22

-

纳载智能科技(浙江)有限公司

入驻:2026-02-22

-

沧州市太和机床部件有限公司

入驻:2026-02-22

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14