从上海模具展看数控切削与特种加工的博弈

2025年6月4日,第24届中国国际模具技术和设备展览会(DMC2025)在上海新国际博览中心拉开帷幕。这场由中国模具工业协会和上海市国际贸易促进委员会主办的行业盛会,吸引了全球目光,成为装备界的 “竞技场”。

1.展会设备展出:汇聚全球尖端,尽显制造魅力

展会现场,各大板块星光熠熠,汇聚了国内外众多知名企业,展示了最新的技术和设备,成为制造业向高精度、智能化升级的风向标。

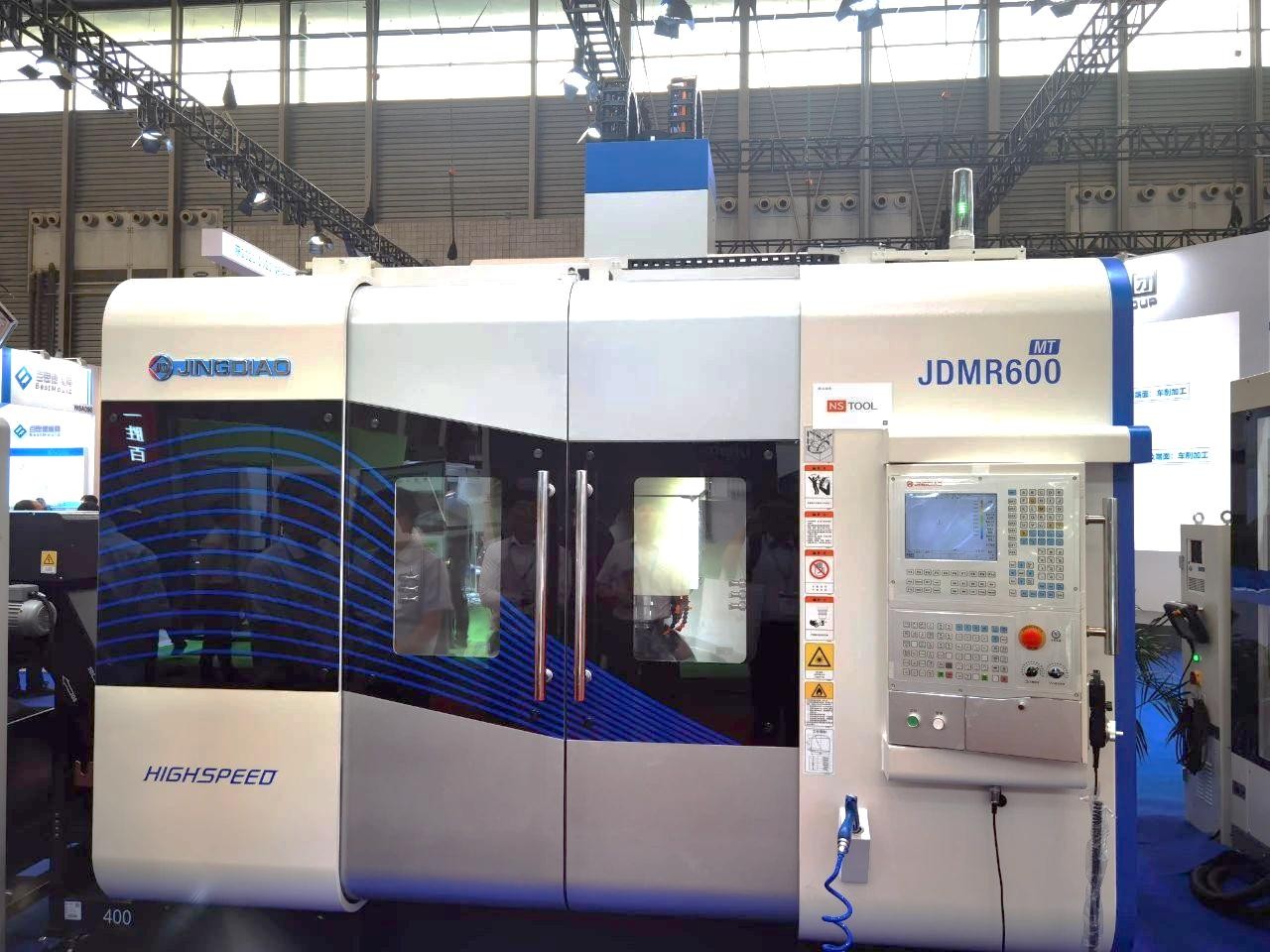

加工中心板块堪称核心亮点,山崎马扎克、普锐米勒、北京精雕、创世纪、拓璞数控等国内外精密制造领先企业纷纷亮相。山崎马扎克的 VARIAXIS i-600 NEO 立式五轴加工中心,采用世界领先水平的新一代数控系统 SMOOTH Ai,为高精度加工提供保障;北京精雕的 JDGR400T 自动化单元,由国内首台制造成熟度八级认证设备 JDGR400T 及 JDFMS150S 自动供料系统构成,实现工件加工全过程自动化;普锐米勒的 U800 超高性能五轴加工中心、创世纪新推出的 T-V850M 立式加工中心等尖端设备,都展现了高精度、高效率和智能化的模具加工技术。

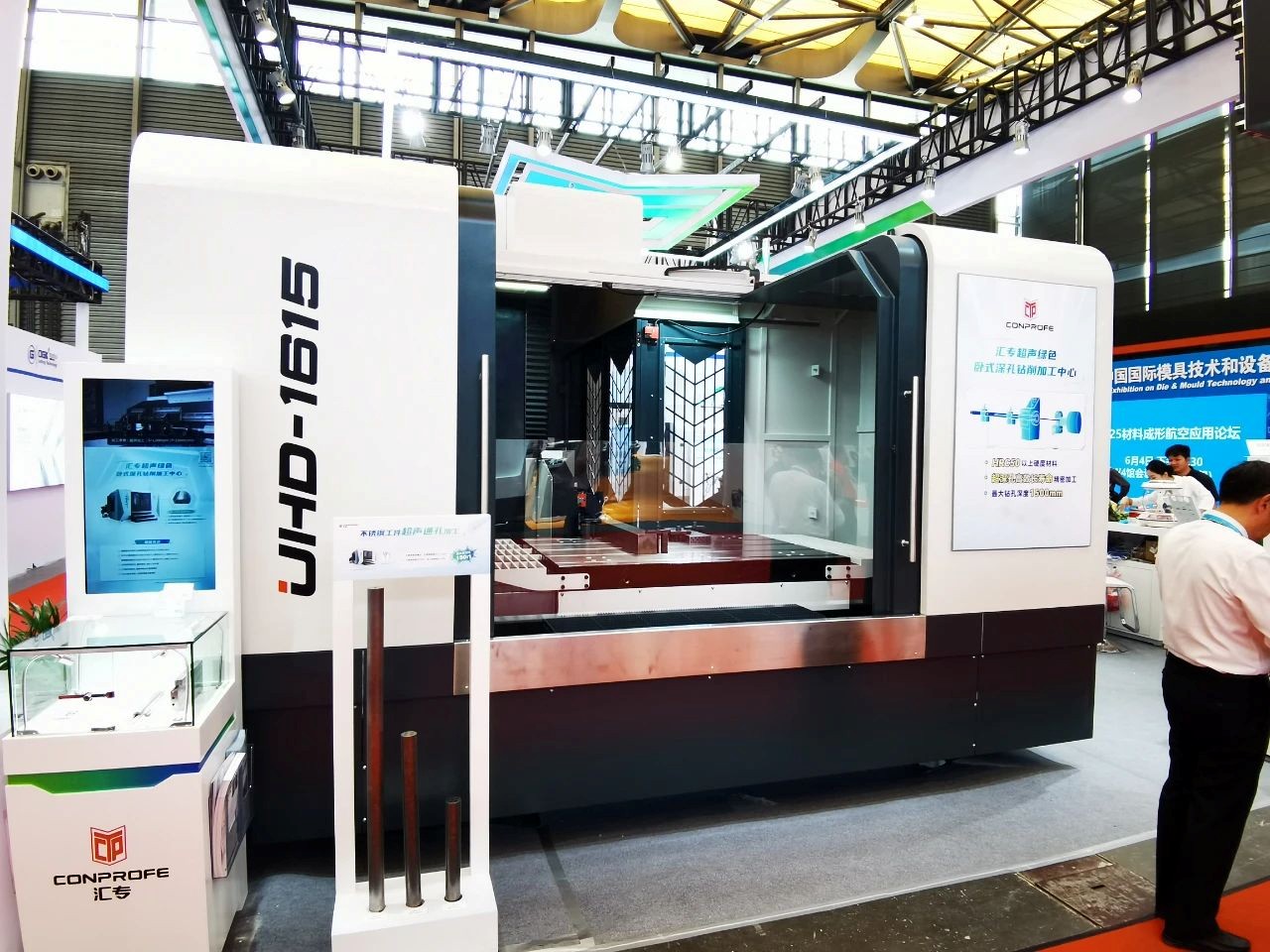

电火花加工机床板块同样实现突破,汉奇数控、三菱电机、牧野、庆鸿机电等企业带来了高精度、高效率、高稳定性的自动化加工解决方案。三菱电机超高精度的油割机 MX600、庆鸿机电泛用型线马驱动线切割机 GLX432 等设备,为精密模具制造提供了有力支持。

高精密测量设备板块,基恩士、德普赛科等企业携众多新产品亮相,助力模具行业的深入交流与发展。CAD/CAM/CAE 一体化技术等高新技术板块,AUTOFORM、ETA 迪艾等智能设计软件企业展示最新成果,为模具制造的数字化转型提供技术支撑。工具板块中,黛杰、MST 等企业围绕提质增效,展出新型刀具结构和技术,展现铣削刀具的高效稳定加工能力。此外,扬州锻压、金澳兰等企业推动材料、成形工艺、模具、成形设备的一体化协同发展,为行业带来新的思路。

2.精雕展品:数控切削与特种加工博弈的缩影

在展会众多展品中,北京精雕的展品尤为引人关注,成为观察数控切削与特种加工博弈的典型案例。

(1) 数控切削的突破:传统特种加工领域的“逆袭”

精雕展出的医疗美容微针产品模具,加工特征为模腔内60060个直径0.08mm×0.4mm 的通孔。以往,这样的加工任务可能依赖特种加工工艺,但如今精雕通过三轴高速加工中心实现了突破。采用 D0.08mm 的微小径钻头,用刀数量 80 支,连续钻孔用时 210h,单孔平均刀具成本控制在 0.2 元以内。更令人惊叹的是加工精度,60060 个直径 0.08mm 孔的直径极差在 5μm 以内,中心距误差在 ±5μm 以内,孔的不通率小于万分之二,单孔加工时间为 12.6 秒。这一系列数据表明,数控切削在微小孔加工领

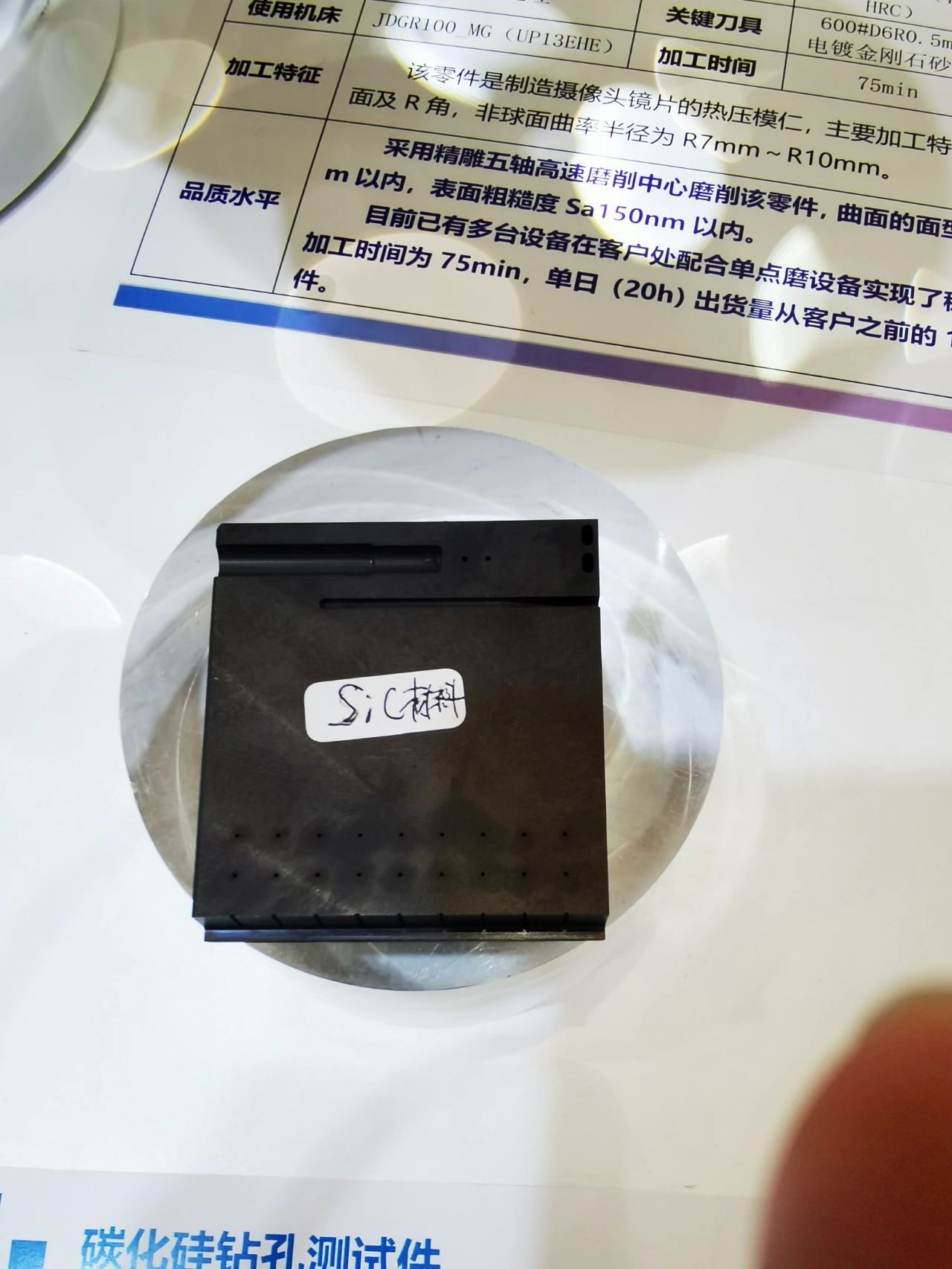

另一项突破是碳化硅孔加工。碳化硅作为一种硬度奇高的材料,原先只能用特种加

工工艺完成。但精雕三轴磨削雕刻中心配备自研超声加工单元,成功实现了在碳化硅材料上的钻孔加工。单个孔的加工时间可控制在 350s,单支 φ0.5mm PCD 钻头加工深度 6mm 单晶硅微孔,单支钻头可累计钻孔距离 1400mm 以上。这说明随着数控技术的发展,包括智能化数控系统、先进刀具材料与涂层技术以及复合加工技术的应用,数控切削能够胜任以往被认为只有特种加工才能完成的任务,不断拓展其“替代边界”。

(2) 特种加工的坚守:不可替代的独特优势

然而,数控切削的发展并非意味着特种加工的式微,在展会中也能清晰看到特种加工在特定场景下的不可替代性,两者呈现出技术融合与场景分化的动态平衡。

在微纳加工领域,特种加工仍占据主导地位。例如飞秒激光加工技术可实现直径 5μm 的微孔加工,边缘垂直度误差小于 1°,这是数控切削难以企及的精度。瑟莫康柏克特 2024 年推出的多孔电极线电火花加工技术,在硬质合金模具加工中实现 Ra0.1μm 的镜面效果,电极损耗降低 60%,这种极端精度的加工能力是数控切削目前难以达到的。

对于深径比超过 20:1 的微小孔,如航空发动机燃油喷嘴,电解加工可在 2 分钟内完成直径 0.3mm、深度 6mm 的加工,效率是数控切削的 10 倍以上。在半导体材料加工中,特种加工更是不可替代。等离子体刻蚀技术在 3nm 芯片制造中,通过精确控制离子束能量,实现高深宽比(>20:1)的硅沟槽加工,侧壁粗糙度 < 0.5nm,而数控切削在加工这类脆性材料时,崩边缺陷率超过 15%。这些案例表明,在极端制造场景、复杂结构加工和特殊材料处理等方面,特种加工具有独特的优势,是数控切削无法完全替代的。

(3) 博弈中的融合:技术融合与产业协同的趋势

从精雕的展品以及整个展会呈现的趋势来看,数控切削与特种加工并非简单的替代关系,而是在博弈中走向融合,共同推动制造业发展。

在技术层面,两者不断融合创新。新一代数控系统搭载 AI 芯片与大语言模型,实现加工参数实时优化,如华中数控“华中 10 型”系统使加工效率提升 30% 以上,精度达到纳米级。同时,数控切削与特种加工的复合加工技术不断涌现,如激光-切削复合机床通过激光预处理软化材料,降低切削力,提升加工质量。精雕的超声加工单元也是数控技术与特种加工技术融合的体现,通过超声辅助,提高了在硬脆材料上的加工能力。

在产业实践中,形成了动态的分工协作模式。高端制造领域呈现数控切削做粗加工,特种加工做精加工的模式。例如在航空航天领域,五轴联动数控切削完成整体结构件 80% 的材料去除,剩余 20% 的精密特征由电火花加工完成,整体加工周期缩短 30%。这种分工模式在新能源汽车电池壳体加工中同样显著,数控切削完成外形铣削,激光切割实现微孔阵列加工,综合效率提升 2.3 倍。

未来,随着绿色制造理念的深入,两者的融合将更加紧密。干式切削技术通过优化刀具涂层,在铝合金加工中实现无切削液应用,降低能耗和碳排放;特种加工领域,超声波辅助电火花加工通过降低放电能量,减少电极损耗和热影响区,更符合环保要求。这种技术融合与产业协同,将推动制造业向 "高精度、高效率、高柔性" 的方向演进。

3.总结:在博弈中走向共赢

从上海模具展的设备展出和精雕展品的分析可以看出,数控切削与特种加工的博弈本质是“效率边界”与“能力边界”的较量。数控切削凭借智能化、高效化和材料适应性的突破,不断拓展在传统特种加工领域的应用;而特种加工在极端场景、复杂结构和特殊材料加工中的不可替代性,也因技术创新得到强化。

两者并非对立,而是在技术融合中形成互补,在场景分化中明确分工,在产业协同中共同发展。对于企业而言,不能简单追求工艺替代,而应根据具体加工需求,在成本、效率、精度之间找到最优平衡点。随着技术的不断进步,未来十年,数控切削与特种加工将呈现 "技术融合深化、场景分化加剧、产业协同增强" 的发展态势,共同为制造业的升级赋能,开启精密制造的新篇章。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14