数控机床刀具路径优化算法的比较与应用

1. 概述

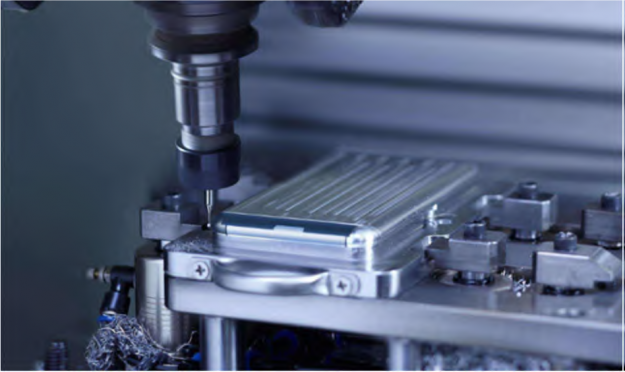

在数控机床的操作过程中,刀具路径的优化对于加工效率和成品质量的提升至关重要。随着制造业的快速发展,数控机床刀具路径优化算法的研究也日益受到关注。传统的数控机床刀具路径规划方法存在效率低下、切削质量不稳定等问题,因此,寻找更加高效和精确的路径优化算法对于工业界和学术界具有重要意义。文章比较不同数控机床刀具路径优化算法的性能,为工程实践提供可行的算法选择和优化方案。图1为数控机床刀具加工现场。

图1 数控机床刀具加工现场

2. 数控机床刀具路径优化算法概述

2.1 遗传算法

遗传算法是一种模仿自然选择和进化过程的优化算法,广泛用于解决复杂的数学优化问题,包括数控机床刀具路径优化。其基本思想是通过模拟遗传进化的过程,逐代改进潜在解决方案,以找到最优解。

遗传算法的基本操作包括选择、交叉和变异。在每一代中,选择操作根据适应度函数评估每个个体的优劣,从中选择一部分作为父代个体。然后,通过交叉操作将父代个体的基因组合,生成新的子代个体,变异操作以一定的概率对子代个体的某些基因进行随机改变。这个过程模拟了基因的遗传和突变,有助于在搜索空间中探索多样性。

2.2 模拟退火算法

模拟退火算法是一种全局优化算法,模拟了固体退火过程中原子的热运动。它的核心思想是通过接受一定概率的差异解决方案,以避免陷入局部最优解,逐渐减小温度(概率接受差解的程度),最终达到全局最优解。

模拟退火算法的关键要素包括初始温度、降温速度、能量函数和接受概率。算法从一个随机初始解开始,以一定概率接受更差的解,随着温度的降低,逐渐减小接受差解的概率,直至收敛到全局最优解或接近最优解。

2.3 粒子群优化算法

粒子群优化算法受到鸟群觅食行为的启发,通过模拟个体粒子在搜索空间中的移动来寻找最优解。每个粒子代表一个潜在解,根据其个体经验和群体协作不断更新自己的位置。

粒子群优化算法的核心概念包括位置、速度、个体最佳位置和群体最佳位置。粒子根据自身的速度和位置信息不断调整,以试图找到更好的解。算法通过不断的迭代来更新粒子的位置和速度,逐渐收敛到最优解。

2.4 蚁群算法

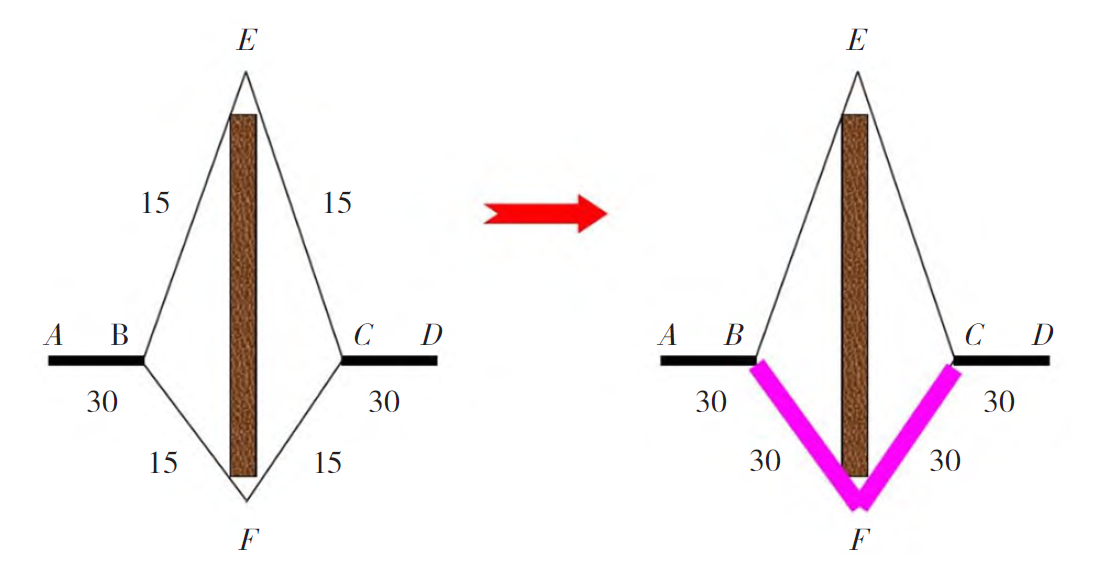

蚁群算法模拟了蚂蚁在寻找食物时的行为,通过模拟蚂蚁释放信息素的过程来寻找问题的最优解。蚁群算法的关键概念包括蚂蚁、路径选择、信息素更新和启发函数。蚁群算法是一种启发式优化算法,其灵感源自于蚂蚁在寻找食物时的集体行为。这个算法模拟了多只虚拟蚂蚁在解决问题时的协作与竞争过程,通过不断迭代来逐步寻找问题的最优解。在蚁群算法中,多只蚂蚁同时探索搜索空间。每只蚂蚁都随机选择路径,并根据路径的长度和路径上的信息素浓度来评估路径的质量。蚂蚁更有可能选择短路径,因为这样可以更快到达目标,但同时也会考虑信息素浓度,因为高浓度的信息素表明路径可能通往一个好的解。这个权衡反映在蚂蚁选择路径的概率分布中,从而引导它们朝着更有希望的方向前进。每只蚂蚁在完成一次路径选择后,会根据路径的质量释放信息素。如果一只蚂蚁找到了更好的解,它会释放更多的信息素,增加这条路径的信息素浓度。信息素浓度会随着时间逐渐蒸发,模拟了信息素在自然界中的挥发和衰减过程。信息素在每个迭代中根据挥发率逐渐消失,并根据蚂蚁的选择进行更新,如图2所示。路径BFC:蚂蚁增加,信息量增加,路径被选择的概率增加;路径BEC:时间增加,信息量减少,路径被选择的概率减小。

图2 优化算法

3. 性能比较实验

3.1 实验设计

为了比较不同算法的性能,首先选择一组具有代表性的数控机床加工任务。这些任务包括不同类型的工件,如平面加工、曲面加工等,以及不同的加工要求,如高精度和高效率。这样可以确保实验结果具有广泛的适用性。

为了减小随机性对实验结果的影响,采用重复多次的方式进行实验。每种算法在相同的任务上运行多次,然后取平均值作为最终结果。这有助于降低由于随机性引起的误差,提高结果的可靠性。

为了控制实验条件的一致性,使用相同的初始参数设置来运行不同的算法。这包括算法的初始种群大小、迭代次数、交叉概率、变异概率等参数。这样可以确保比较是在相同的条件下进行的,有助于消除参数设置对结果的影响。

3.2 数据收集和处理

在实验中,收集了大量的数据来评估不同算法的性能,数据包括以下方面。

(1)路径长度。记录每种算法生成的刀具路径的长度,即刀具在加工过程中行进的总距离。较短的路径长度通常表示更高的加工效率。

(2)计算时间。测量每种算法执行完毕所需的时间,以评估其计算效率。较短的计算时间有助于提高生产效率。

(3)切削质量。使用切削仿真和质量评估标准来评估每种算法生成的刀具路径的切削质量。包括表面粗糙度、切削力和刀具磨损等方面的指标。较高的切削质量有助于提高加工质量和工件精度。

为了确保数据的准确性和可比性,使用相同的数控机床设备和加工工件,采用相同的测量方法和仪器来收集数据。还进行了数据统计和分析,以确定每种算法的性能差异的显著性。

3.3 实验结果分析

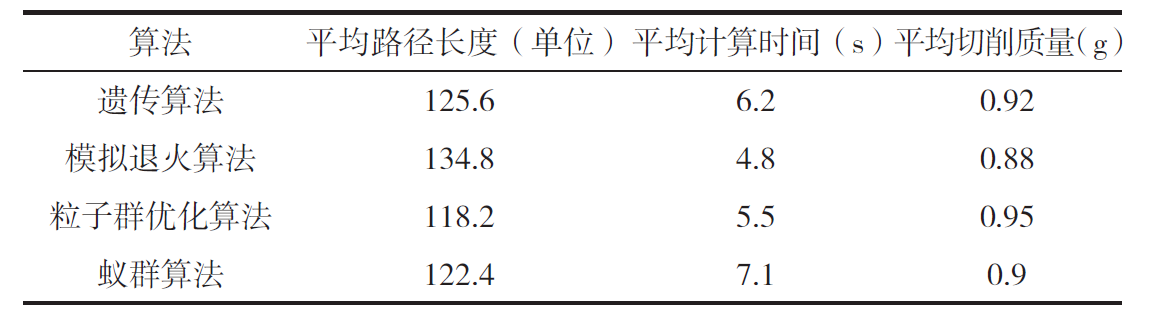

在实验中,比较了4 种不同的数控机床刀具路径优化算法,即遗传算法、模拟退火算法、粒子群优化算法和蚁群算法。实验结果见表1。

表1 4种算法的性能比较

3.3.1 不同算法性能的对比

(1)从路径长度的角度看,遗传算法在平均路径长度方面表现出色,平均路径长度为125.6 单位。这意味着遗传算法能够生成相对较短的刀具路径,有助于提高加工效率。粒子群优化算法和蚁群算法也表现良好,平均路径长度分别为118.2 单位和122.4 单位,略低于遗传算法但仍然在可接受范围内。模拟退火算法在这一指标上稍逊一筹,平均路径长度为134.8 单位,略高于其他算法。因此,如果追求更短的路径长度是首要目标,遗传算法可能是最佳选择。

(2)在平均计算时间方面,模拟退火算法表现最佳,平均计算时间为4.8s。遗传算法和粒子群优化算法也具有合理的计算时间,分别为6.2s 和5.5s。蚁群算法在计算时间方面略高,平均计算时间为7.1s。这意味着如果时间是紧迫因素,模拟退火算法在权衡计算时间和路径长度时可能是一个出色的选择。

(3)切削质量方面,粒子群优化算法脱颖而出,平均切削质量为0.95g。遗传算法和蚁群算法也表现出良好的切削质量,分别为0.92g 和0.90g。模拟退火算法在切削质量方面略低,平均切削质量为0.88g。这说明粒子群优化算法能够生成更为平滑和高质量的刀具路径,有助于提高加工质量。

3.3.2 算法适用性的讨论

不同数控机床刀具路径优化算法在特定应用场景中有着明显的优劣势。遗传算法在全局搜索方面表现出色,适用于需要高效率的任务,能够帮助降低刀具路径长度,提高加工效率。然而,它的计算时间相对较长,因此更适合对时间要求相对宽松的生产环境。模拟退火算法在计算时间上具有明显的优势,特别适用于需要在有限时间内完成刀具路径规划的应用,但在路径长度和切削质量方面可能表现略逊一筹。粒子群优化算法在切削质量方面表现出色,适用于对加工质量要求较高的场景,但可能需要更多的计算时间。蚁群算法则在多样性和适应性方面表现良好,适用于复杂环境下的应用,但其收敛速度可能相对较慢。

因此,工程师和研究人员应根据具体任务需求权衡这些因素,选择最适合的数控机床刀具路径优化算法。

3.3.3 算法的局限性和改进空间

尽管这些算法在数控机床刀具路径优化中有广泛应用,但它们也存在一些局限性。遗传算法的性能高度依赖于参数设置和初始种群,因此需要更精确的参数调整方法和智能初始种群生成策略以提高鲁棒性。模拟退火算法受初始温度和降温策略的影响,可通过引入更精确的初始温度设置和自适应降温策略来提高性能。粒子群优化算法容易陷入局部最优解,可通过引入更多的局部搜索策略和自适应参数设置来改进。蚁群算法的主要局限在于收敛速度相对较慢,可通过改进信息素更新策略和参数调整方法来提高其收敛速度。这些改进方向将有助于进一步提升这些算法在数控机床刀具路径优化领域的性能和应用范围,满足不同生产环境的需求。

4. 结束语

综合研究结果,不同数控机床刀具路径优化算法各自具有特点,适用于不同需求。遗传算法在高效率场景下表现突出,模拟退火算法适用于时间敏感任务,粒子群优化算法在高质量加工中有优势,而蚁群算法适应复杂环境。然而,各算法存在局限性,如参数敏感性和局部最优问题。未来研究可集中于改进算法性能,提高鲁棒性,以满足不同生产需求。工程师和研究人员可根据具体任务选择合适算法,综合考虑效率、时间和质量,以提升制造业的生产效率和产品质量。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14