一种卧式加工中心辅助换刀系统设计

卧式加工中心广泛应用于箱体类、多面体类零件的加工,而刀库是卧式加工中心重要的功能部件之一,能大大节省辅助时间,提升加工效率。目前,自动换刀系统主要由链式刀库与换刀机械手,盘式刀库与换刀机械手组成,而刀库所装刀长有一定限制,比如HSK-100A刀库能容最大刀长为500mm,超过此长度无法装入。因此,设计一种辅助换刀系统,专门用于装载超长、超大刀具,用于特深特征的加工,对提升加工中心的加工效率具有重要的意义。

1.卧式加工中心常用换刀系统

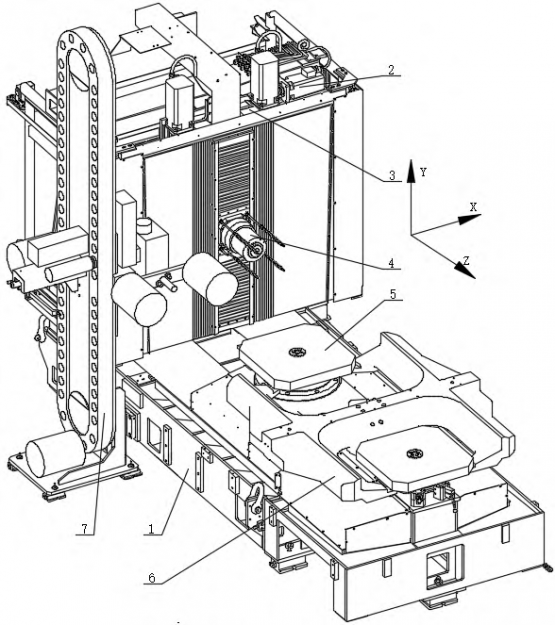

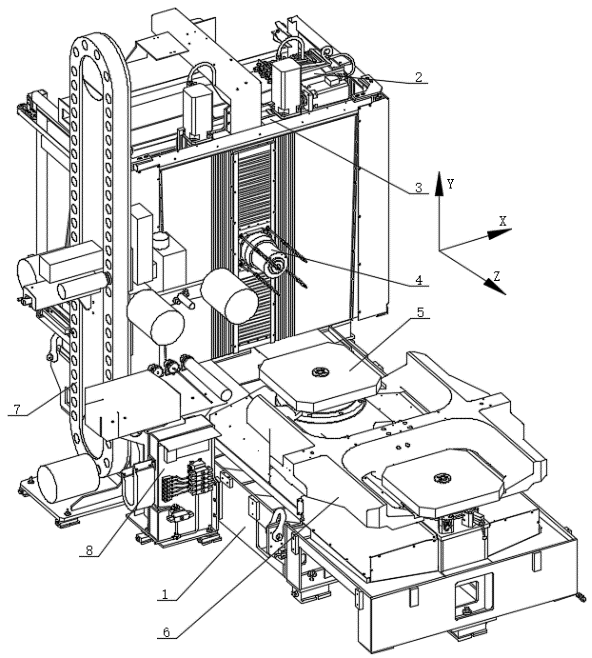

卧式加工中心主要由床身部、立柱部、滑鞍部、主轴部、工作台部、交换站部、自动换刀系统组成,如图1所示。

1.床身部 2.立柱部 3.滑鞍部 4.主轴部 5.工作台部 6.交换站部 7.自动换刀系统

图1 卧式加工中心结构示意图

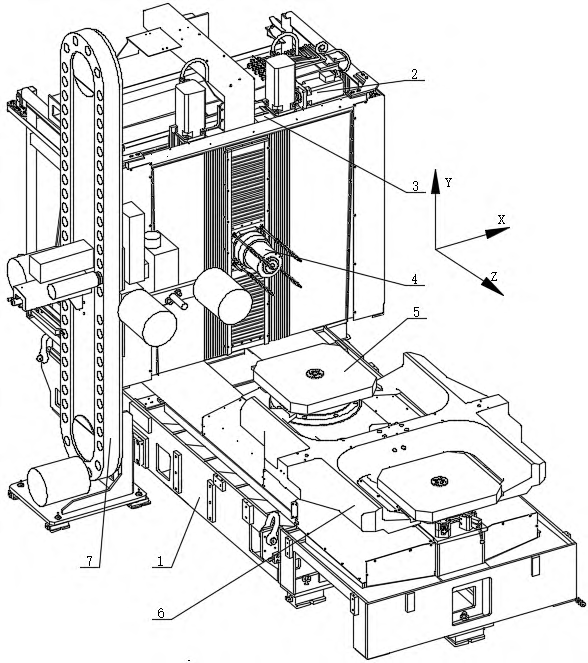

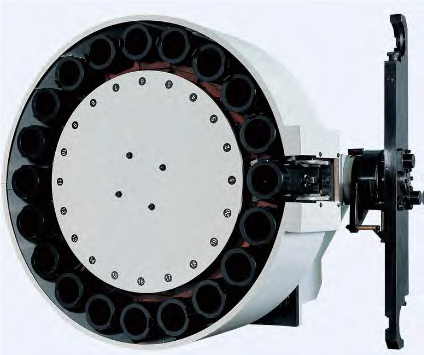

而自动换刀系统通常由刀库与换刀机械手组成,如图2为链式刀库的自动换刀系统,图3所示为盘式刀库的自动换刀系统。

图2 链式刀库自动换刀系统 图3 盘式刀库自动换刀系统

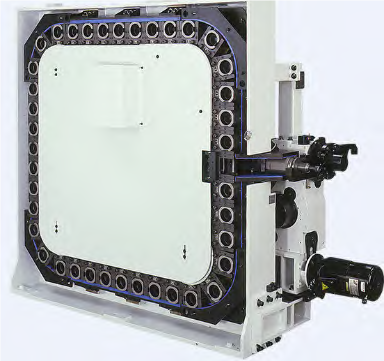

两种自动换刀系统都由刀库与凸轮机械手组成,其中链式刀库容量大,通常为40把、60把、120把,甚至更多。而盘式刀库存量不大,通常不超过20把。而该两种常用的结构型式,所装刀具长度都有一定限制,对于加工特殊特征的超长刀具无法装入。因此,通常需要额外的机构实现对特殊刀具的储存,有的将特殊刀具放入加工区的(如图4所示),但放在加工区切削液及铁屑容易进入,所装刀具数量有限,且影响一定的加工范围。本文针对超长刀具,设计了一种置于加工区外侧的辅助换刀系统,用于深孔的镗削与钻削。

图4 特殊刀具置于工作区示意图

2.辅助换刀系统结构设计

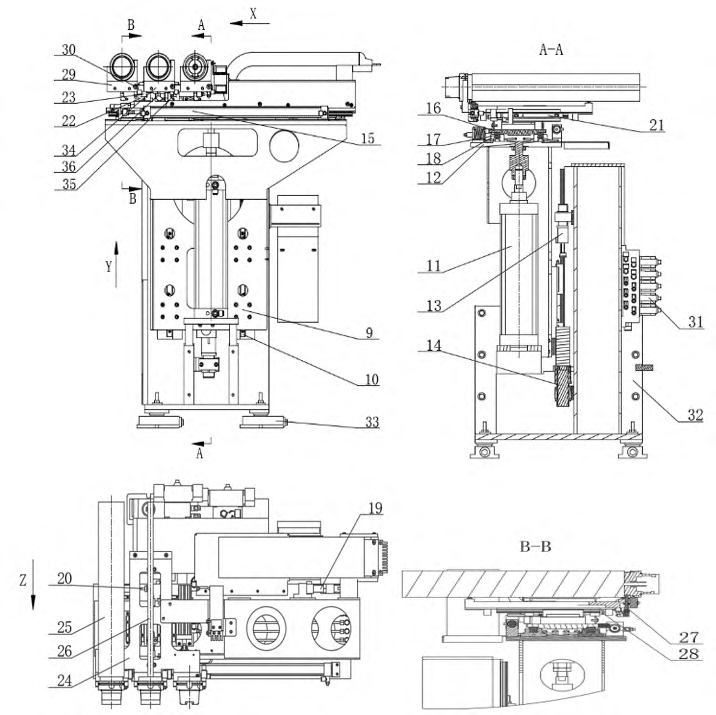

由于机床的主轴Z向不能运动,且换刀位在工作区中,同时又不能影响已有的自动换刀系统的工作空间,因此设计了一种3自由度的辅助换刀系统,放置于机床工作区外,固定到床身侧面,此辅助换刀系统可以沿着X向、Y向、Z向运动,如图5所示。

(a)含辅助换刀系统的卧式加工中心

1.床身部 2.立柱部 3.滑鞍部 4.主轴部 5.工作台部 6.交换站部 7.自动换刀系统 8.辅助换刀系统

(b)辅助换刀系统

9.Y向滑板 10.Y向导轨 11.Y向气缸 12.X向托板 13.Y向阻尼器1 14.Y向阻尼器2 15.X向气缸 16.X向滑板 17.X向导轨 18.X向滑块 19.X向阻尼器1 20.X向阻尼器2 21.Z向气缸 22.Z向滑块 23.Z向导轨 24.Z向滑板 25.加长镗刀 26.加长钻头 27.接近开关 28.Z向阻尼器 29.刀座 30.清洁器 31.气控阀 32.支撑座 33.垫铁 34.刀座2 35.清洁器2 36.接近开关

图5

辅助换刀系统主要由送刀机构、驱动装置、检测装置、刀柄清洁装置组成。

(1)送刀机构

送刀机构由X、Y、Z向三个运动轴组成,其中X向行程左右运动为620mm,由工作区外将刀具送到工作区内。Y向行程上下运动为300mm,将刀具升到Y向换刀位置或降到待刀位置。Z向行程前后运动为105mm(至少应大于对应刀柄长度),完成刀具的插入与拔出主轴锥孔。X向与Z向相对运动距离较长,如采用导轨固定,通过滑块运动带移动部件运动,必须将滑块固定在移动部件的末端,而使运动部件的重心在滑块的前端,这样就造成移动部件运行不稳,影响定位精度。

因此,采用滑块固定在滑板上,导轨与移动部件固定的方式实现运动部件的移动,保证了运动部件的稳定运行及定位精度。

(2)驱动装置

由于移动部件重量较轻,且每个轴都有固定的准停位置,因此,此辅助换刀系统采用了气缸驱动实现各轴的运动,气缸内部两端行程增加缓冲装置,外部两端行程末端增加磁感应开关,提供到位反馈信号。管路上增加节流阀,方便对气缸运动速度的调节。采用双控电磁阀实现气缸的伸缩切换。

(3)检测装置

该辅助换刀系统的检测装置主要有行程到位检测开关、刀具有无检测开关。行程到位检测开关即为安装于气缸外部的,用于检测内部活塞位置的磁感应开关。刀具有无检测开关即为安装于刀座上的,用于检测刀柄的接近开关,通过螺母可调与刀柄外圆的距离。

(4)刀柄清洁装置

为了保证从工作区换下刀具刀柄清洁,在将刀具换到刀座前,用刀座附近的吹气装置对主轴中的刀柄周围进行吹气,将切屑及切屑液最大程度的吹掉,有利于保护刀具锥柄清洁。

3.换刀流程

(1)主轴装刀流程

将超长刀具,如加长镗刀25安放到刀座29中,加长钻头26安放到刀座2中,刀座数量可依据所需特殊刀具数量而增加。

首先,气控阀31中的Y向双控阀切换到气缸升起的一路,Y向气缸11升起,Y向滑板9沿着Y向导轨10经Y向阻尼器13停到Y向气缸11的行程末端,Y向气缸11外部的磁感应开关反馈Y向滑板9到位,即刀具到达Y向换刀位置,此时换刀门打开,主轴运行到加长镗刀25的换刀点位置,同样给出反馈信号。

然后,X向气缸15在对应双控阀的控制下,X向导轨17带动X向托板12伸出,经过X向阻尼器20的缓冲,使X向气缸15的活塞停在气缸前端,气缸外侧磁感应开关给出反馈信号,即将X向托板12送入到换刀点的X向坐标位置,此时将刀座29附近的吹气装置清洁器30打开。

接下来,固定有刀座29的Z向滑板24在Z向气缸21的驱动控制下,随着Z向导轨23伸出,经过Z向阻尼器28的缓冲,停在Z向换刀点的准确位置,气缸外部磁感应开关给出反馈信号,即将刀具成功插入主轴,待接到主轴刀具夹紧信号后,证明主轴已将加长镗刀25夹紧,之后主轴抬起大于300mm的安全距离后,Z向滑板24在Z向气缸21的控制下随着Z向导轨23反向运动,经Z向阻尼器缓冲停至末端气缸外侧磁感应开关给出到位反馈信号,吹气装置清洁器30关闭。

接到Z向气缸21到位反馈信号,X向托板12在X向气缸15的驱动下随着X向导轨17反向运动,经X向阻尼器19缓冲停止末端气缸外侧磁感应开关给出到位反馈信号,证明换刀部分已移出工作区,此时换刀门可以关闭。

同时,Y向气缸11反向运动Y向滑板9降落,经Y向阻尼器214缓冲停止原始位置,此时完成一个装刀过程。

(2)主轴卸刀流程

在保证主轴远离Y向换刀点安全距离300mm以上时候,重复上述主轴装刀流程的步骤,辅助换刀系统到达换刀点后,主轴降落到Y向换刀点将加长镗刀25放入到刀座29中,接近开关27给出刀具放好信号,主轴松刀并给出松刀信号,接到主轴松刀信号后Z向滑板24在Z向气缸21的控制下随着Z向导轨23反向运动,经Z向阻尼器缓冲停至末端气缸外侧磁感应开关给出到位反馈信号,主轴X向移动到加长钻头26的换刀点,刀座34附近的吹气装置清洁器35打开。

接下来,固定有刀座34的Z向滑板24在Z向气缸21的驱动控制下,随着Z向导轨23伸出,经过Z向阻尼器28的缓冲,停在Z向换刀点的准确位置,气缸外部磁感应开关给出反馈信号,即将加长钻头26成功插入主轴,待接到主轴刀具夹紧信号后,证明主轴已将钻头夹紧。之后重复主轴装刀流程中的换刀系统退回流程,至此,完成一套卸刀及装刀流程。

4.结语

辅助换刀系统解决了常规卧式加工中心刀库无法装载超长刀具、超重刀具的弊端,对于减少加工辅助时间,提升加工中心的利用率具有重要的意义,该辅助换刀系统的结构方式可应用到其他加工中心中,具有广泛的应用范围,尤其对于应用到生产线中的设备,将大大提高自动化生产线的节拍。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14