航空发动机典型零件智能加工的现状与思考

1.序言

航空发动机作为“工业皇冠上的明珠”,既是工业技术水平的体现,也是综合国力与国家安全保障的关键装备。现代高性能航空发动机的工作环境极为苛刻,其特殊性体现在高温、高压、高转速与高可靠性等多重极限工况中仍能持续工作。尤其是对叶片、整体叶盘等核心零部件而言,这些极限条件对制造技术提出前所未有的挑战。产品普遍采用高温合金、钛合金等难加工材料,具有复杂几何形貌、高材料去除率、弱刚性薄壁结构和极高的表面完整性要求,传统加工模式难以满足日益提高的精度与一致性要求。

在此背景下,智能加工技术作为智能制造在工艺层面的重要实践,能够通过构建“感知-决策-执行-学习”的闭环控制体系,实现航空发动机典型零件在加工过程中的自适应优化与质量精准控制。该技术是基于数据驱动的闭环控制范式,通过高精度多传感器系统实现加工过程中数据的实时动态采集,结合智能数控系统与深度工艺知识库进行系统化数据分析,并依托智能决策系统地实施工艺过程中的自适应优化与异常状态处理,形成从数据感知到控制优化的完整技术体系架构,有效推动制造工艺模式从传统经验驱动向数据和知识驱动的范式转变。这种技术变革不仅能显著提升加工效率与质量稳定性,更能实现复杂零件制造过程的精准预测与智能控制,从根本上解决航空发动机核心零部件制造过程中的技术难题。

2.典型零件智能加工应用现状

2.1 整体叶盘智能加工技术

整体叶盘作为航空发动机的核心零部件,在薄壁高扭曲叶片的稳定铣削中,其制造技术面临严峻挑战。切削过程瞬息万变,导致铣削周期长、产品合格率低等问题发生,工时成本巨大。随着整体叶盘设计不断向轻量化和更复杂结构方向发展,对制造工艺和设备功能提出了更高要求。

国内航空发动机企业已经建立了整体叶盘的全流程数字化仿真体系,涵盖材料成型、热处理和机械加工等关键工序,实现了工艺参数对产品性能影响的预测分析。基于有限元分析的整体叶盘结构优化设计已成为实践标准,显著提高了产品性能和可靠性。在制造环节中,通过开发整体叶盘CAM加工系统,提高了编程效率和加工精度,部分企业的叶型加工精度已达到国际先进水平。超声辅助加工、电解加工等特种加工技术的应用,有效解决了难加工材料的高效加工问题。在质量检测方面,光学测量系统的引入显著提高了整体叶盘检测效率和精度,为质量控制提供了可靠保障。

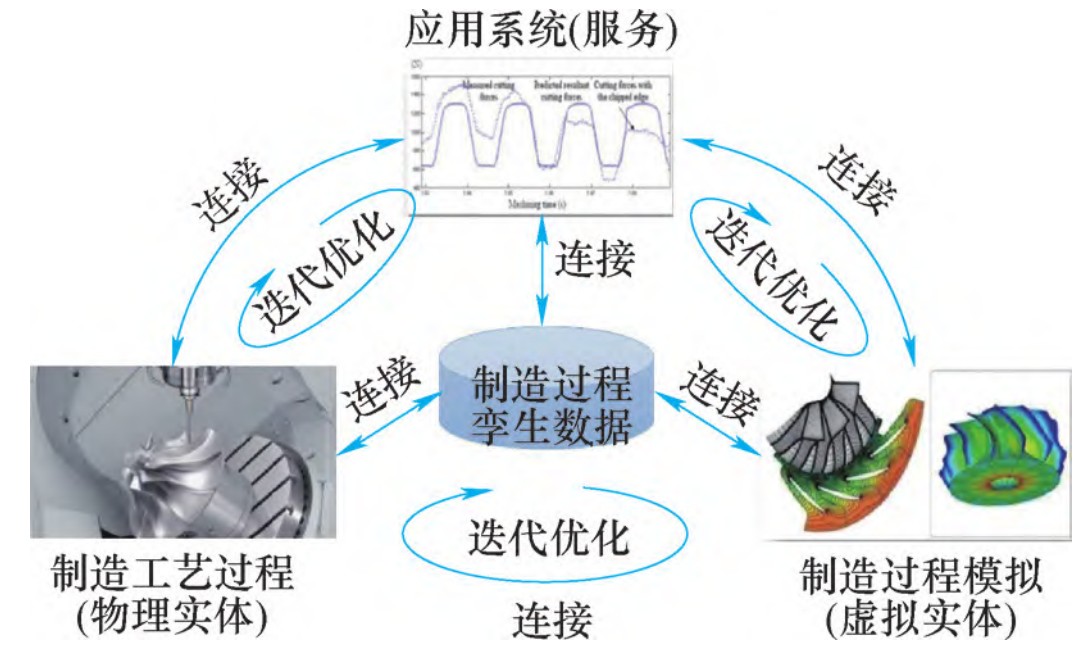

图1 整体叶盘在智能加工中的数字孪生实时监控系统

智能加工技术的应用使整体叶盘加工实现了质的飞跃,通过传感和通信技术实现了加工过程实时数据的采集与分析,工艺系统能够自动调整工艺参数,实施自适应柔性加工,有效避免了振动导致的加工失败,显著提升了产品质量和生产效率,为整体叶盘的高性能制造提供了强有力的技术支撑。

2.2 精锻叶片自适应加工生产线的集成智能控制

精锻叶片自适应加工生产线是集成了先进制造和信息技术的智能加工系统,通过机器人传送与控制单元、物料库单元、人工装卸单元、加工单元和测量单元等多个功能模

块的有机结合,实现了叶片从毛坯到成品的自动化加工流程。这种生产线以数字化、网络化和智能化为特征,依托工业网络将各单元连接,实现制造与执行系统对整个生产过程的统一调度和控制,形成了高效、精准的叶片制造体系。航空发动机叶片数字化生产线如图2所示。

图2 航空发动机叶片数字化生产线

目前,国内航空发动机企业已实现从传统工艺向数字化加工的转变,通过集成光学测量、自适应铣削、快换工装、二维码标识和SPC控制等技术,将传统17道工序中的复杂工艺流程优化为2道主要工序的高效工艺流程。采用科学的生产线建模、布局规划和迭代仿真方法,通过流速、流向和流量分析,满足了产品的生产要求。在进排气加工单元和榫根加工单元中,实现了叶片的自适应铣削加工,保证了加工质量的同时,建立了叶片制造过程的质量追溯系统,实现了全流程质量数据的采集与分析,为工艺优化提供了数据支撑,提高了生产线的质量管控能力。

2.3 航空发动机壳体零件智能加工技术

航空发动机壳体零件的智能加工是智能制造技术在航空动力领域的典型应用,通过先进数控加工技术与信息化系统的深度融合,致力于壳体零件的全流程智能化与自动化管理,以突破传统制造模式中工序分离、信息孤岛等技术瓶颈。

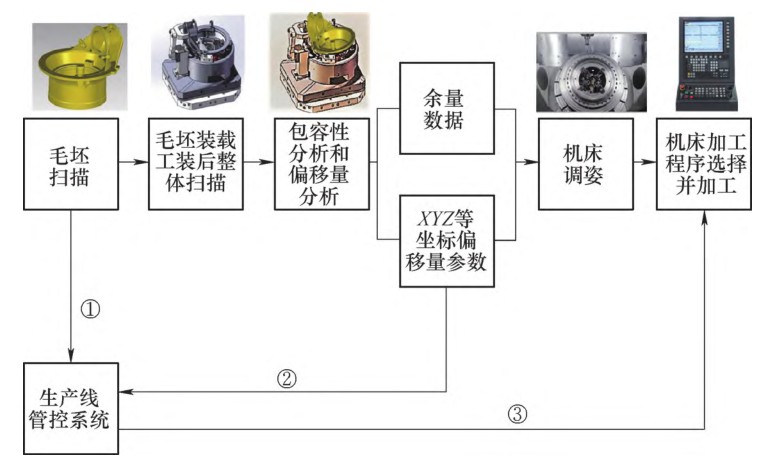

国内航空发动机制造企业基于“工况自感知-软件自决策-机电液自执行”的闭环控制理念,成功实现了具有自主知识产权的壳体工艺装备智能化组线。该组线创新性地开发了无附加变形的可转位升降式液压夹紧与对中定位装置,集成了自动物流传输系统、智能托板库等智能化单元。同时,通过海量扫描点云的快速配准技术,建立了毛坯测量点集与零件理论模型的空间映射关系,实现了数据驱动的毛坯包容性判定、加工余量均匀优化及定位参数自主辨识。此外,基于自主研发的数控系统与专用刀具,创新性地提出了钻削、高效插削以及光整侧铣的复合加工工艺,显著提升了壳体的制造效率与表面精度,为航空发动机核心零部件制造能力的提升提供了关键技术支撑。壳体类零件毛坯包容性分析与自适应定位如图3所示。

2.4 航空发动机机匣零件的特征识别与智能编程

机匣作为航空发动机的关键承力构件,结构复杂、加工精度要求高,传统的特征识别与工艺编程方法存在人工识别耗时、经验依赖度高等技术瓶颈,已无法满足日益提高的加工质量要求,航空发动机零部件的特征识别与智能编程技术应运而生。该技术作为智能加工在航空动力领域的重要发展方向,通过特征识别算法与自动编程系统的深度融合,能够实现航空发动机机匣等关键零件的数字化与智能化加工。机匣类零件孔特征自动识别与编程架构如图4所示。

目前,航空发动机企业开展了机匣类零件的特图3 壳体类零件毛坯包容性分析与自适应定位征识别技术研究,通过构建边界表示模型和属性邻接图,结合面属性、边属性等几何约束规则,实现了孔系、型腔等典型加工特征的自动识别与分类。同时,基于切削参数优化技术,开发了面向机匣零件的数控自动编程系统,通过集成工艺知识库和参数优化算法,实现了最优刀具路径与切削参数的自动生成,显著提升了工艺设计效率,为航空发动机核心零部件的智能加工提供了有力支撑。

2.5 涡轮盘智能加工技术

涡轮盘是航空发动机的核心承力部件,在高温、高压环境下承受巨大的离心载荷和热应力,其加工质量直接影响发动机的安全性和使用寿命。随着发动机向高推重比、高可靠性方向发展,对涡轮盘的综合性能要求不断提高。涡轮盘智能加工技术通过多物理场仿真、等温模锻工艺优化与变形均匀性控制等技术融合,实现了加工过程的参数化设计与智能优化,有效解决了传统加工中的变形不均匀和组织缺陷等问题,为高性能涡轮盘的制造提供了技术保障。

国内航空发动机企业在涡轮盘智能加工领域已经构建了系统化的技术体系,涵盖模锻工艺智能优化、成形过程智能模拟与变形均匀性智能控制等关键技术。在模锻工艺方面,企业开发了适应高温合金热变形特性的非等温模锻工艺,通过多物理场仿真建立了半封闭模锻工艺制造方案的同时,系统研究了坯料温度、高径比尺寸等因素对模锻成形的影响规律,确立了最佳变形工艺参数。在变形均匀性控制方面,使用终锻保温法,对终锻件结构和预锻件形状等多角度进行了工艺优化,有效改善了锻件的整体变形均匀性。此外,针对大型涡轮盘的显微组织缺陷,通过改进荒坯包套方法、控制压制速度及优化锻模结构等措施,实现了关键位置的晶粒细化和变形均匀。

3.典型零件智能加工面临的主要问题

我国航空发动机制造加工虽然在数字化、网络化和智能化方面取得显著进展,但是整体发展不均衡,仍存在诸多亟待解决的问题。航空发动机零件智能加工面临的主要问题可归纳为4个方面,具体如下所述。

(1)自动化水平差异显著 航空发动机制造企业中,不同部门、工序及工艺的自动化水平呈现明显的梯度分布,形成装备“四世同堂”共存的技术格局。同一企业内部,既有先进高端的数控设备,又有大量依赖手工操作的传统工艺装备,精密打磨、装配等关键工序高度依赖人工操作,工艺参数控制主要依靠操作人员的经验判断。这种自动化水平的非均质性特点导致制造过程中易形成多个“信息孤岛”和“自动化孤岛”,制约了整体智能加工水平的协同提升。

(2)数字化应用水平不均衡 航空发动机制造企业的数字化应用水平呈现显著的异质性特征。航空发动机产品规格多样,BOM结构复杂多变,对数字化管理提出了严峻挑战。生产计划调度和管理仍以人工经验为主导,缺乏基于科学数据分析的智能决策支持系统。 ERP/MES、CAD、CAM、CAPP和PDM等系统之间的数据互通障碍显著,形成多个信息孤岛。数字化应用的异质性主要体现在设计、制造、装配和测试等环节,严重制约了以数据为驱动的智能决策水平。

(3)全生命周期数据流贯通不足 发动机在设计、制造、测试和服役环节中的信息流尚未实现完全贯通,仍是多个相对独立的信息域。虽然设计与制造环节初步实现了信息流贯通,但测试和服役环节仍相对独立,未能形成贯穿产品全生命周期的数据集成管理体系。数据源的唯一性、及时性和准确性亟需提升,部分关键数据仍依赖手动输入,采集效率和准确度不足。行业层面缺乏完整的数据管控策略、组织架构以及管控流程,缺少统一的数据模型定义与主数据管理标准,导致各单位数据口径不一致,严重影响数据共享和高效利用。

(4)生产过程管控体系不完善 航空发动机在制造过程中,生产管控产生的干扰因素多元,人工干预频繁,缺乏基于数据驱动的智能决策机制。设备实时优化与车间实时调控使一体化集成系统难以形成,生产过程管控高度依赖人工调整,未能实现基于数据驱动的在线学习和自适应优化,生产过程数据与产品数据、资源数据和供应数据间缺乏深度集成,难以实现全局优化。安全、高质量且高效益的智能管控集成体系尚未完全形成,导致生产效率和产品质量参差不齐。

综上所述,我国航空发动机智能制造技术虽然已取得一定进展,但在自动化水平、数字化应用、数据流贯通及生产过程管控等方面仍存在显著差异和系统性不足。解决这些问题,需要从战略高度重新审视航空发动机智能制造的发展路径,构建符合航空发动机制造特点的智能制造体系,推动航空发动机制造向数字化、网络化和智能化方向转型。

新入驻企业

-

宁波佳钰机械设备有限公司

入驻:2026-02-23

-

无锡飞翔机床附件有限公司

入驻:2026-02-22

-

纳载智能科技(浙江)有限公司

入驻:2026-02-22

-

沧州市太和机床部件有限公司

入驻:2026-02-22

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14