降低大直径内孔铣削圆度误差的编程方法

1. 序言

为实施国家节能减排战略,近年来绿色能源产业发展迅速,风能作为可再生清洁能源,受到了越来越多的关注,风力发电设备的制造产能急剧放大。轮毂作为风力发电机组中的关键零件,运行时受力情况较为复杂,可靠性要求高,所以其加工精度要求严格。其中,内孔止口是连接的重要部分,加工精度更是重中之重。由于在机械加工中经常采用数控机床圆弧插补功能进行内孔的铣削,而对于尺寸较大且精度及几何公差要求较高的大直径内孔,经常会出现因机床传动拟合误差过大而造成圆度超差的现象,因此如何降低内孔铣削的圆度误差显得尤为重要。

2. 问题及原因分析

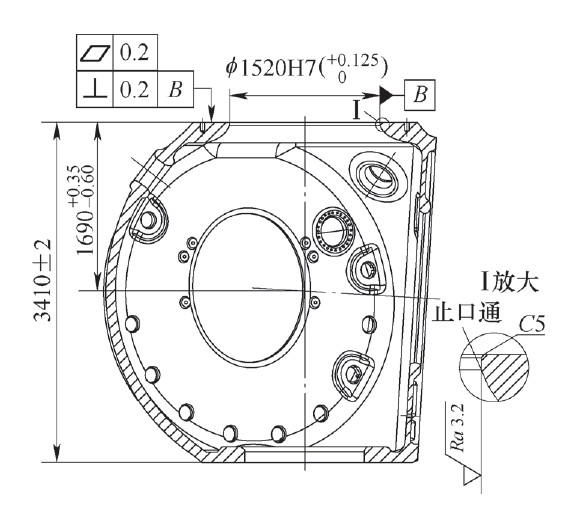

使用龙门镗铣床加工风力发电机组轮毂(见图1)的主轴孔φ1520H7+0.125 0mm尺寸时,先以大直径立铣刀进行粗加工铣削整圆,再用整体硬质合金立铣刀进行半精铣削加工。工步内检测,发现X和Y方向直径超差,具体表现为Y轴方向直径尺寸比X轴方向直径尺寸超出0.18mm,已超出要求公差。由于精加工余量最少处仅剩0.20mm,因此为了防止精加工完成后零件尺寸超差,需要重新设计加工方案以保证产品质量。

任何机床都不可避免地存在制造和装配误差,数控机床也不例外。经过长时间的使用,机床机械传动装置出现磨损等原因都会导致传动误差增大。结合加工要素,经过分析得出:引起圆度尺寸超差的主要原因是加工的内孔直径为1520mm,尺寸较大,机床机械传动误差已超出公差要求。

a) 模型

a) 图样

图1 轮毂

3. 方案提出及程序优化

由于铣削内孔圆度误差主要体现在X和Y方向上,为了消除2个方向上的圆度误差,采用微分思想,将整圆分为若干圆弧进行铣削,分段进行修正,降低圆度误差,具体措施如下。

1)给相同加工段或对角圆弧加工的刀具在运动过程中选择相同的刀具补偿号,在不同的加工段或对角圆弧变化的刀具选择不同刀具半径补偿号,在补偿编辑器里输入所需要的刀具半径补偿数值。

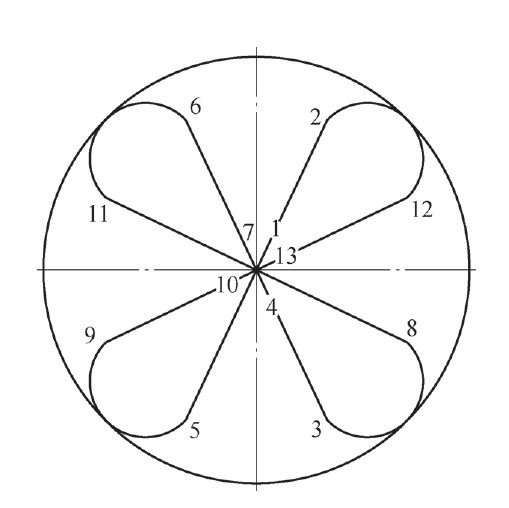

2)分析并掌握机床各轴误差规律,对坐标系进行旋转,减小单个轴对整个方向上超差的影响,使所有圆弧按照轨迹加工完成后拟合的整圆直径尺寸符合工艺要求。整圆加工轨迹如图2所示。

图2 整圆加工轨迹

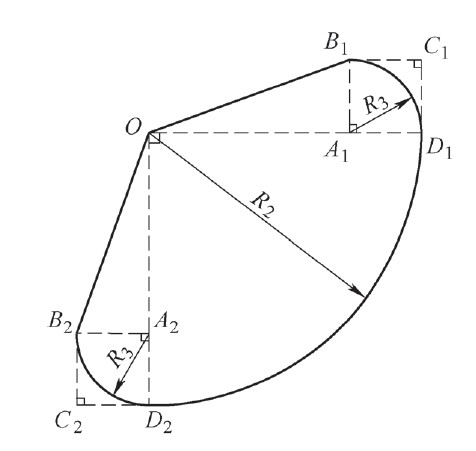

图3 图形分析

整合数控程序进行方案分解研究,图形分析如图3所示。改善X、Y轴方向上的直径误差,并采用顺时针圆弧切入和圆弧切出的方式,加工时把坐标系根据实际绕垂直轴在平面内进行旋转。

O点作为工件圆心初始位置,大圆半径OD1=OD2=R2,小圆半径A1B1=A1D1=A2B2=A2D2=R3,OA1=OA2=R2-R3。

O点的坐标设定为(0,0),则B1点坐标XB1=OA1=R2-R3、YB1=A1B1=R3,即B1点坐标为(R2-R3,R3);D1点坐标XD1=OD1=R2、YD1=0,即D1点坐标为(R2,0);D2点坐标XD2=0、YD2=-OD2=-R2,即D2点坐标为(0,-R2);B2点坐标XB2=-A2B2=-R3、YB2=-OA2=-(R2-R3),即B2点坐标为(-R3,R3-R2)。

铣削圆弧数控程序如下。

%_N_L500_SPF; 子程序

;$PATH=/_N_SPF_DIR

G00 G90 X0 Y0; O点起始坐标点

G42 X= R2-R3 Y=R3; 刀具加补偿运行到B1点

G02 X=R2 Y0 CR=R3; 顺时针圆弧切入D1点

X0 Y=-R2 CR=R2; 顺时针运动铣削到D2点

X=-R3 Y=R3-R2 CR=R3; 顺时针圆弧切出B2点

G00 G90 G40 X0 Y0; 取消刀补返回到O点

M17

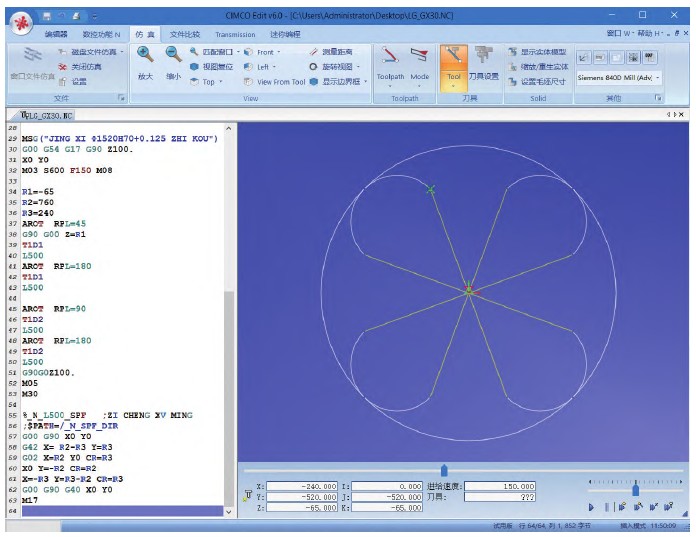

以上可作为子程序调用进行旋转加工,提高结合处的加工质量。进行仿真模拟优化后的结果如图4、图5所示。

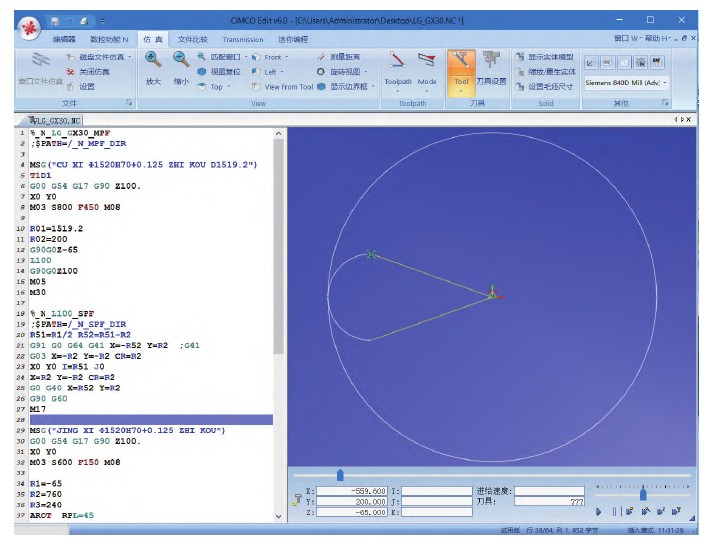

图4 粗铣仿真

图5 精铣仿真

SIEMENS数控系统中,粗铣程序如下。

%_N_LG_GX30_MPF

;$PATH=/_N_MPF_DIR

MSG(“CU XI Ф1520H70+0.125 ZHI KOU D1519.2”)

T1D1

G00 G54 G17 G90 Z100.

X0 Y0

M03 S800 F450 M08

;圆弧切入切出铣整圆

R01=1519.2; 大圆的直径

R02=200; 切入切出圆弧半径,取值要比刀具半径大,比大圆半径小

G90G0Z-65

L100; 调用子程序

G90G0Z100.

M05

M30

L100子程序如下。

%_N_L100_SPF; 子程序

;$PATH=/_N_SPF_DIR

R51=R1/2 R52=R51-R2

G91 G0 G64 G41 X=-R52 Y=R2; G41直线加入刀具补偿

G03 X=-R2 Y=-R2 CR=R2; 圆弧切入

X0 Y0 I=R51 J0; 铣整圆

X=R2 Y=-R2 CR=R2; 圆弧切出

G0 G40 X=R52 Y=R2; 直线取消刀具补偿

G90 G60

M17

精铣程序如下。

MSG(“JING XI Ф1520H70+0.125 ZHI KOU”)

G00 G54 G17 G90 Z100.

X0 Y0

M03 S600 F150 M08

R1=-65; 内孔圆止口深度

R2=760; 内孔圆半径

R3=240; 圆弧切入半径(根据实际选择切入圆弧半径大小,要保证安全范围,即大于刀具半径,小于内孔圆半径)

AROT RPL=45; 绕垂直轴在平面内旋转45°(0°~360°)

G90 G00 Z=R1

T1D1; 1号刀位1号刀具补偿

L500; 调用子程序

AROT RPL=180; 可附加编程零位旋转,即在前一个坐标系基础上进行旋转180°

T1D1; 1号刀位1号刀具补偿

L500; 调用子程序

AROT RPL=90; 可附加编程零位旋转,即在前一个坐标系基础上进行旋转90°

T1D2; 1号刀位2号刀具补偿

L500; 调用子程序

AROT RPL=180; 可附加编程零位旋转,即在前一个坐标系基础上进行旋转90°

T1D2; 1号刀位2号刀具补偿

L500; 调用子程序

G90G0Z100.

M05

M30

4. 加工结果说明

经过不断优化加工数控程序, 轮毂主轴孔φ1520H7+0.125 0mm加工完成,经过测量,该轮毂内孔止口X、Y方向直径公差为0.10mm,未超出公差要求0.125mm,零件加工合格。

5. 结束语

本文以某3.0MW风力发电机组轮毂主轴孔φ1520H7+0.125 0mm内孔止口铣削加工为例,介绍了一种降低铣削大直径内孔圆度误差的一种新思路、新方法。并基于R参数程序、双刀补,对内孔止口采用多段式铣削方式,进行修正,降低圆度误差,从而保证产品加工质量。同时对解决类似的铣削内、外圆误差问题有很好的借鉴意义。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14