模具高精度小孔精密加工方法

1 序言

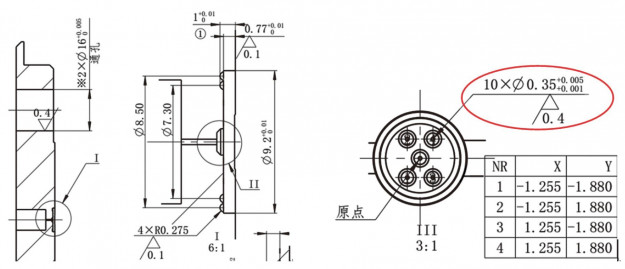

随着公司产品微型化的发展,模具中φ0.4及以下的高精度型芯孔出现地越来越多,近年来出现很多φ0.4及以下的芯孔小孔模具,这类孔公差都在0.005 mm左右,对孔的直径及圆柱度要求极其严格。过去加工这类模具钢小孔的方法主要有加工中心切削加工,电火花电腐蚀加工,打孔机做底孔以及慢走丝加工。以前做过的都是直径φ0.5以上的,三种方法都能满足,具体采用哪种加工方法取决于产品结构,但是φ0.4以下小孔以前没有加工过,特别是近期多次出现的φ0.35+0.005 +0.001,φ0.32+0.005 +0.001的孔,采用以前的加工方法经常出现孔径超大,孔圆柱度超差等问题,因此,此类孔的加工成为模具加工中的瓶颈问题。

2 零件的工艺分析

2.1 零件的工艺要求

此类孔工艺要求要求基本都是公差+0.005 mm,孔内光洁度0.4,深度接近7倍径,工件材料为磨具钢。硬度HRC48-53,微小孔所有尺寸都是关键尺寸,不允许超差,要保证孔径及孔内粗糙度十分困难。

2.2 零件的工艺难点

以前公司加工这类产品主要有三种方法:有加工中心切削加工,电火花电腐蚀加工,打孔机做底孔、慢走丝加工。三种方法以前的加工范围如下:

直接钻削,可加工最小φ0.25的小孔(聚四氟乙烯、黄铜),加工深度2~3 mm,加工模具钢上需要进一步实验。

电火花加工,最小加工φ0.5孔,加工深度1.5 mm。

穿孔机φ0.5~0.9小孔采用0.3电极管加工,深度一般小于20 mm,受各种条件影响较小,加工基本稳定。φ0.4~0.5小孔采用0.2电极管加工,深度一般小于10 mm,易受加工材质、水质、电极管、装夹等因素影响。由于孔加工越深,越容易偏斜,会造成慢丝加工过程中的短路问题,因此加工厚度越大,可加工的孔径越小。慢走丝常规采用φ0.2的电极丝加工,受穿丝孔质量影响,加工φ0.5及以上的孔一般没问题。

综上所述,三种方法加工φ0.4及以下孔都有困难,为完成模具中φ0.4及以下的高精度型芯孔加工,我们深入验证上述三种方法,优化改善各个环节,以常见的φ0.35孔为例,验证采取什么方法实现孔径φ0.35及以上高精度小孔加工合格。

图2 φ0.35钻头及加工的孔

3 加工验证

3.1 立加直接钻削验证

直径φ0.35的钻头,其刚性差、强度低、排屑困难且稳定性差,因此钻头易折断,虽然也积累了一些经验,但由于所加工材料不同,因此切削参数大相径庭。仅采用粗柄钻与高动平衡刀柄,这两个经验可以完全继承。切削参数的调整原则基本一致,一般通过适当提高切削转速,降低进给量来降低切削扭矩,同时提高入钻稳定性,降低钻头折断的风险,通过实际验证,理论依据如下:在低速切削范围内,当切削速度(即主轴转速)增加时,钻削力有所下降,大约切削速度增加一倍,钻削力降低约50%,钻削温度大约增加20%~33%,对钻削扭矩基本无影响;进给量增加一倍时,钻削力增加大约68%,扭矩大约增加85%,钻削温度大约增加10%,从而得出,在调整加工参数时,应首选在适当范围内提高机床主轴转速和减小每转进给量,因为提高切削速度和减小每转进给量可以有效降低钻削力和钻削扭矩,虽然钻削温度会增加,但可以通过冷却液来有效控制,另外,进给量越小,入钻位置误差越小。这是因为进给量越小,钻头在入钻时的旋转钻入次数越多,对入钻位置误差的校正次数越多。同时,为了降低钻头的跳动量,我们通过反复装夹调整,使钻头旋转后的直径与静止时的直径尽可能接近。

通过上述改进,并通过程序模板固化了加工参数,在磨具钢材料上加工几批验证件,虽然顺利实现了孔的加工,但经过测量,钻头直接加工的孔直径公差都在0~0.01 mm范围内,无法保证工件0.004 mm的公差要求,并且孔径无法保证稳定输出,孔内光洁度也无法保证0.4的要求,并且,钻头直径越小,加工难度越大,加工过程中钻头很容易折断,存在很大的不确定性,因此,该方案不可行。

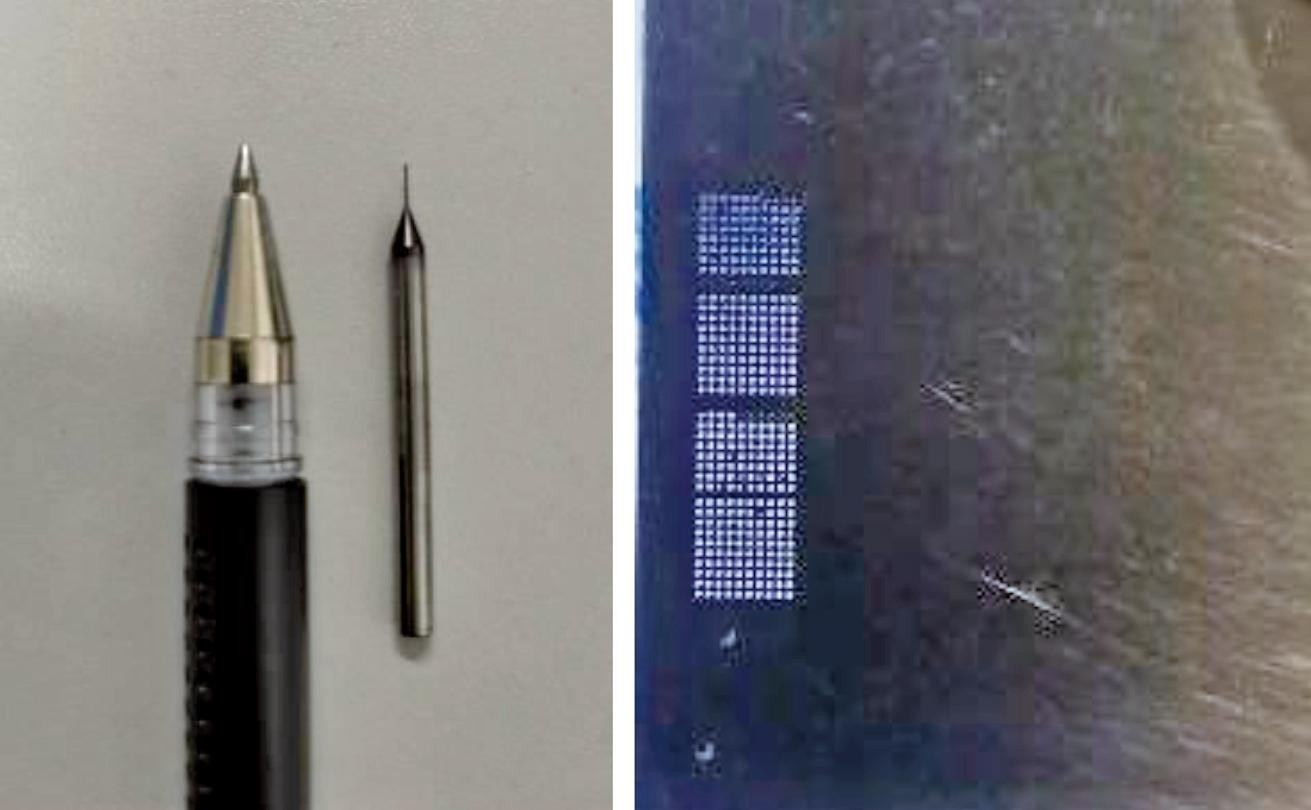

图3 加工出的电极及检测结果

3.2 电火花加工验证

3.2.1 电极加工

如果采用电极加工φ0.35的孔,则电极最大直径不得超过φ0.3 mm,长度不得小于3.5 mm,对于铜电极的加工来说,长径比大于1:10,加工位置度0.005 mm,是一个全新的挑战。

首先要保证电极圆柱直径的加工精度在0.01 mm公差内(包括弯曲变形量),且尺寸一致性在0.005 mm内,这样才能方便电火花加工中调节放电量,进而保证加工孔径精度;其次要保证圆柱位置度在0.005 mm内(包括弯曲变形量),为电火花加工中孔的位置度保证打下基础。

为保证上述加工精度,从以下几个方面做了改进,保证电极质量。首先加工策略采用层切法,逐步调整侧切余量和层切深度,选取质量和效益的平衡点,满足需求即可,不过度追求精度;其次选用高动平衡刀具,应用千分表测量刀具偏摆度,在刀具实际加工转速的条件下测量刀具直径,控制了因刀具和刀柄精度带来的跳动影响。

经过多次实验,最终电极的圆柱直径一致性控制在0.004 mm以内,公差控制在0.01 mm以内,位置度偏差0.002 mm,弯曲变形量0.001 mm。

3.2.2 电火花加工

加工完电极以后,下一步就是电火花打孔,由于电极细长杆、刚性差,无法准确进行找正,因此在电极上新增了找正基准台,并保证了基准台相对圆柱位置度在0.002 mm内。通过多次加工验证,发现如果仅加工一个孔,精度可以满足要求,但加工多个孔时,存在不同孔的大小不一致的问题,电极磨损较快,加工精度较难控制在需要的范围内。

经过验证,采用电火花加工孔,存在电极磨损快(电极约细长,磨损越快),孔径不易控制等问题,也不适合批量加工,该加工方案不可行。

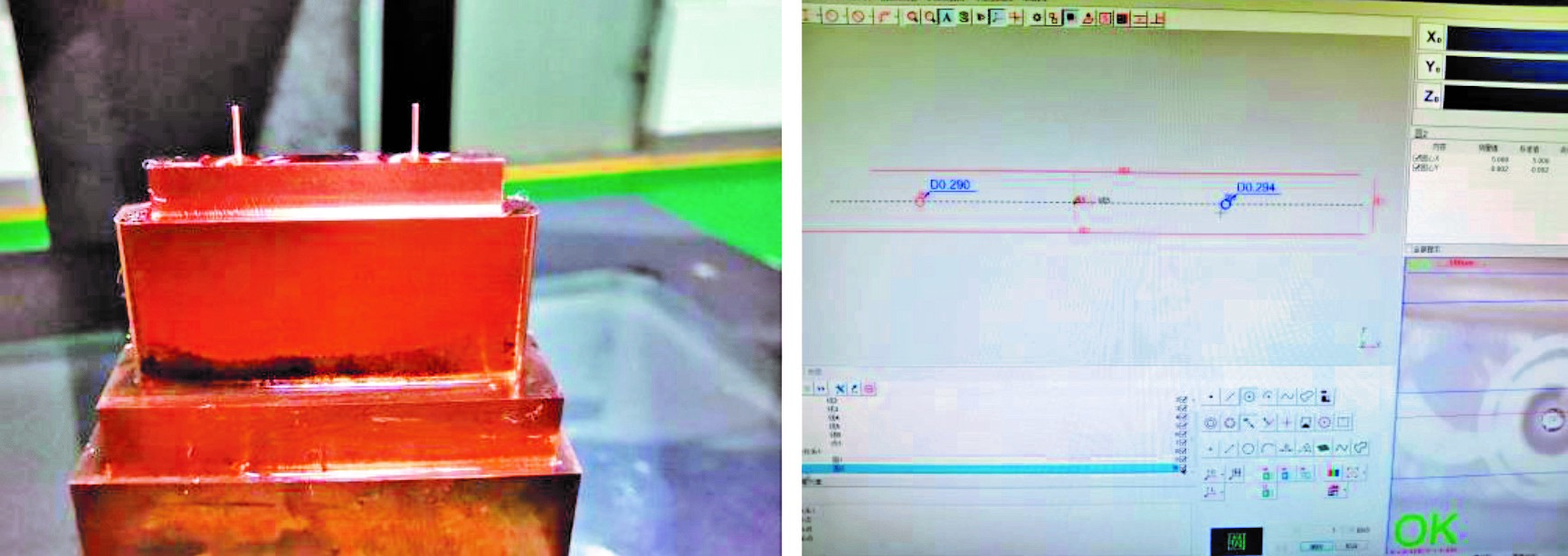

3.3 穿孔机预打孔、慢切割加工验证

以前采用φ0.2 mm电极管加工底孔,加工后其孔口尺寸为φ0.30~0.35 mm,考虑设备加工误差及找正偏差(0.03 mm),仅能满足φ0.4 mm以上的孔的加工。目前使用的最小电极管是φ0.15 mm的,电极管越小,加工后偏差更大,且极易烧蚀。通过观察发现,电极管在接触工件一瞬间,电火花四溅,在孔口处形成炸裂,造成小孔局部无法线切到位,造成小孔局部超大,如下图所示。

图4 电火花加工的孔及检测结果

图5 穿孔机预打孔后孔口烧蚀及线切后造成的局部超差

3.3.1 解决措施

为降低电极管加工后的孔口炸裂情况,我们进行了多次实验,经与设备生产商沟通,通过调整电压和纯水压力,通过调节电源端子变更,使用33 V电压代替了47 V电压。调节内循环供压水路,接入气动增压水泵,提升内循环的压力,使孔内喷水更加强劲,增加排屑能力,同时调节压力表压力至7.5 MPa。

为降低找正偏差带来的孔位置度问题,通过观察,发现当电极管伸出较长时,会出现较大的偏摆,所以需要降低电极管的伸出长度,制定电极管伸出的标准长度,控制在1~1.1 mm之间。通过连续自动的分中找正,降低电极管的找正误差,要求X、Y向需多次(三次以上)重复测量,最后两次连续测量误差值不超过0.03 mm,且实测值应接近零件实际尺寸+电极直径。

在后续持续的实验中,不断优化微调设备的各项电参数,最终确定和合适的参数,并进行了固化。

再次进行φ0.15 mm电极管加工实验,慢走丝加工孔径至φ0.32时,孔口无破口。φ0.2 mm电极管加工实验,慢走丝加工孔径至φ0.33时,孔口无破口。因此在现有条件下能够使用φ0.15、φ0.20电极管,完成模具钢厚度5 mm孔径φ0.35孔的加工。由于φ0.2 mm电极管效率较高,有明显的成本优势,因此应优先采用φ0.20电极管进行底孔加工。

3.3.2 最终结果

最终确定了如下加工方案:模具高精度小孔加工,首选采用穿孔机,使用φ0.2 mm电极管打底孔,慢走丝保证最终尺寸公差;该方案质量、效率、经济型均较好,可以满足实际生产需求;

4 结论

通过对几种加工方法的反复摸索,最终通过穿孔机预打孔、慢切割加工孔的方法,解决了模具精密小孔的加工。本次攻关,在以前成熟方法的基础上做进一步深度挖掘,将产品做到更精、更好,通过对电极管参数的重新设定,实现了模具精密微孔的顺利加工,大大拓展了公司的工艺加工能力,通过工艺能力的拓展提高,才能保证产品质量,提升企业的竞争力。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14