模具零件加工中测量精度提升方案和措施

1.引言

汽车覆盖件模具具有复杂的曲面,在加工中毛坯尺寸为模具、工装和机加工产品等的结构设计、干涉分析、材料准备、成本分析、确定加工周期等方面提供了参考作用,当毛坯的实际加工余量与理论数模存在较大差距时,加工时吃刀量的波动会引起机床振动甚至撞刀的风险。对于单件加工,程序的加工效率和安全性一直是编程人员研究的难题,加工余量的不可控使数控操作员不敢按程序加工,给操作员造成心理压力,如何将模具零件毛坯的扫描结果进行优化,并将扫描后生成的毛坯用于VERICUT软件仿真,对提高模具的加工效率有重要影响。

模具零件加工完成后,需采用三坐标测量仪对凸、凹模进行尺寸精度检测,因此需要尽量降低因测量误差对产品尺寸造成的影响,影响三坐标测量仪精度的因素除自身的制造和安装误差外,还有测量基准误差、机房温度误差、模具零件支撑装夹重力引起的变形误差等。如温度是影响测量仪精度的较大因素 ,按照标准测量室的标准温度是(20±2℃,变化梯度为24h内不得超过1℃,尤其在季节变化时,机房的温度与校验时存在较大误差,包括因光栅温度与量块温度不同而造成的误差等都需要进行补偿,误差补偿是一项以较低成本大幅度提高测量精度的先进技术。对于实际生产,从经济效益考虑,只需考虑对模具测量误差数值影响较大和容易解决的因素。因此,从模具零件毛坯的扫描精度、加工后模具测量室的温度控制以及装夹支撑方面进行了精度提升,能够提高模具的制造精度,降低开发成本。

2. 激光扫描精度提升方案和措施

2.1 激光扫描现状分析

激光扫描设备由跟踪器、球形扫描头、数据处理设备组成,如图1所示,扫描前对设备进行预热和仪器精度校准,扫描后删除非连接项和孤立点,进行点云网格化,最后输出网格(STL)文件,并导入理论数据,进行拟合比对。

图1 激光扫描设备

模具零件毛坯采用激光扫描后,当前主要有2种方法改善毛坯精度:一是采用最佳拟合功能,即软件会基于毛坯和理论数据进行最佳拟合匹配,技术人员编程时需要将用于加工的基准值指示出来,操作者根据工艺指示进行反推基准,这种方式基准误差大,大多无法用于高精度的加工和仿真模拟;二是在机床上对毛坯进行 X、Y、Z 方向的基准面加工,并以加工的基准进行拟合,实现毛坯拟合后的基准和加工基准一致,但由于加工的基准面尺寸为50 mm×100 mm,对于长宽 3 m 以上的大型模座,当基准块加工的平面度误差达到0.02 mm时,会造成模座远端1 mm左右的相对位置误差,使扫描的毛坯数据无法指导实际的数控编程加工。

2.2 激光扫描精度提升方法

针对上述情况,提出毛坯扫描数据的处理方法,以提高毛坯的符型匹配精度。

(1)数据的扫描与划分最小外包络体单元类型。先在数控机床上对模具零件 X、Y、Z 向的基准面进行加工,通过扫描得到模座的结构和型面的点云数据,然后将凸、凹模型面的点云数据进行网格化,曲面部分采用四面体单元,平面部分采用六面体单元,通过网格区分以加快数据处理效率。

(2)等分切割最小外包络单元。假设扫描的模具某个部件的点云数据总数为N,则最小外包络体内点云的平均密度为:

ρ=N/(xmax-xmin) (ymax-ymin) (zmax-zmin) (1)

现对包络体进行等分切割成规则的四面体或六面体单元,其边长为 l,假设切割的单个四面体或六面体单元内的平均点数为n,则:

(2)

(3)删除加工面轮廓附近的毛刺噪声点云数据。由于毛坯铸造过程中存在不同程度的缺陷,为了删除该特征,计算2个相邻的四面体或六面体单元点云的比值 ,其相邻点云个数分别为 n1、n2,若n1/n2<λ,则删除前一个单元体内的n 个点云。λ为小于1的正数,该数值是企业根据以往扫描处理总结得到的经验值。

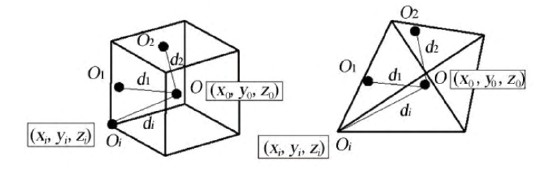

(4)计算单元内点云到中心点的距离 di的均值和标准差。假设扫描部件划分的四面体或六面体单元的中心点坐标为(x0,y0,z0),如图2所示。

图2 六面体与四面体单元内点云到中心点的距离

单个单元体内点云个数为 n,点云到中心点的距离为di( xi,yi,zi),

(3)

则该距离的均值为:

(4)

该距离的标准差m 为:

(5)

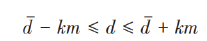

(5)点云数据的判定与处理。在该数学模型中,四面体或六面体单元内点云到中心点距离 d 服从统计学的正态分布。判定某些点云数据是否符合毛坯加工精度:

(6)

(6)

其中,k为模具零件毛坯加工精度系数,针对汽车外覆盖件的凸、凹模型面、基准面以及配合安装面,k值取1≤k≤1.5,其他非重要加工面k值取1.5≤k≤2。

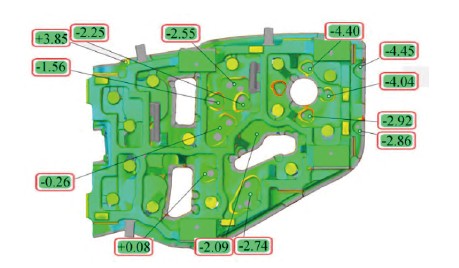

当计算得到的体单元内点云到中心点距离d不满足上述范围时,将点云数据删除并标识在数模结构中。上述步骤中的点云数据处理采用计算机语言进行编程自动实现,最后生成 STL 格式的数据文件,得到图3所示的高精度毛坯加工数据,在保证毛坯逆向拟合基准与加工基准一致的情况下,最高匹配精度可控制在±2.5 mm。

图3 经匹配符型后的高精度毛坯加工数据

如果某个残缺破面导致仿真软件识别误差大,不能正常仿真,需要对数据进行进一步优化,即先将理论 CAD 数据导入 GOM 软件,建立标称元素及坐标,再导入上述精度提升的STL数据,然后通过对齐操作,让扫描数据关联到标称模型上,最后输出带上坐标格面进行程序仿真加工。

3. 模具零件三坐标测量精度提升措施

3.1 三坐标测量仪的温度补偿设置

模具零件加工完成后,需要采用三坐标测量仪对凸、凹模进行尺寸精度检测,其温度补偿的设置需要重点考虑材料系数、温度变化范围、标定工具系数、补偿方法等。如在舒适性控温下需要开启温度补偿设置,由于不同的工件材料随温度变化的热胀冷缩系数不同,针对铝合金、铸铁等需设置对应的材料系数,补偿方法选择“控制器补偿轴和零件”,如图4所示。

图4 三坐标仪的温度补偿设置参数

当三坐标仪转运检测工件时,无论是恒温方案还是舒适性控温方案,都要采取如下控温措施:首先减少三坐标室的打开次数,保证控温的平稳性,将空间温度梯度控制在1℃/m以内,将时间温度梯度控制在1℃/h以内,同时保证温度变化控制1℃/24h以内,以减少温度不均衡对测量数据的影响;其次打开三坐标转运门时,必须启动空气幕墙,使温度均衡;最后对未经过三坐标室保温的待测工件,需监测测量时和测量后的工件温度差,如温差超过1℃,必须采用测量时和测量后的平均温度作为补偿温度值。

3.2 三坐标室的恒温方案

图5 三坐标测量室

(1)图5所示是三坐标测量室,空调控制室内温度在16-26℃,冬季温度在16-22℃,夏季温度在22-26℃。温度在受控范围时,可只进行通风换气和除湿操作,换气次数每小时不少于5次。

(2)在三坐标室外加工机床附近进行测温,根据测得温度,设置三坐标室内温度;当温度低于16℃时,按 16-22℃进行设置;当温度高于26℃时,按22-26℃进行设置;当温度在16-26℃时,可关闭空调控温功能,按(1)进行操作。

(3)模具零件和冲压零件进入控温的三坐标室内,不再进行测量前的保温,直接测量。

3.3 三坐标机测量平台支撑优化设置

在采用三坐标测量仪对模具零件型面进行精度检测过程中,由于模具零件重力原因,平板小车的刚性、平台垫块的位置对测量结果易造成不同程度的干扰,尤其是当多个垫块共同作用时,垫块与模具零件底面的接触间隙不同,造成个别垫块发挥不了支撑作用,可能处于悬空状态,影响模具零件的测量精度。

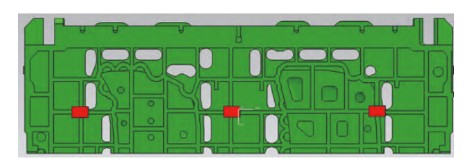

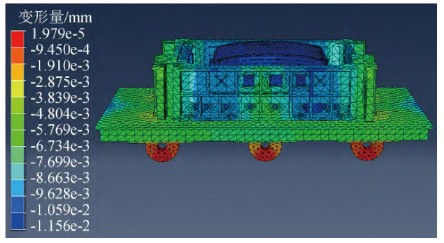

为了对三坐标装夹中的垫块设置进行研究,选择尺寸较大(长度达3500 mm)的1模2腔发罩内外板模具,取其一半为研究对象进行分析,垫块的尺寸为100 mm×150mm×300mm,间距按照实际放置的1300mm进行设置。

(1)左中右支撑下的自重变形。图6所示为左中右6点全部支撑下的模具垫块支撑设置,通过设置不同垫块支撑来计算模具自重引起的变形量。

图6 左中右支撑

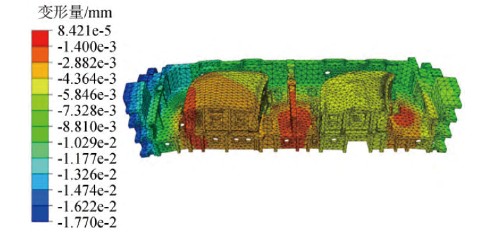

图7 左中右支撑下的变形分布

分析结果如图7所示,由于支撑良好,最大变形在发罩外板型面的左边,仅为0.017mm。

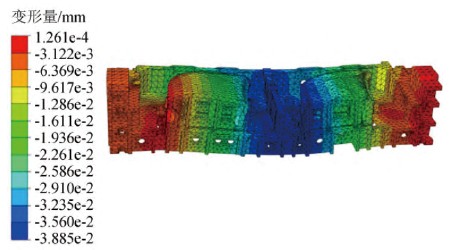

(1)左右4点支撑的分析。在图6所示的模型下其边界条件设置为左右4点支撑,此时模具中部垫块未支撑,分析结果如图8所示,最大变形在模具的中间,为0.038mm。此类变形造成的测量误差较大,因此需要在装夹过程中检测中间部位的垫块与模具底座的接触状态。

图8 左右支撑下的变形分布

图9 顶盖模具支撑到测量平板小车上的变形结果

通过上述多点支撑模拟分析,根据模具零件重力、尺寸和支撑设置情况,可获得因自重引起的变形数值,图9所示是模具采用6点支撑到测量平板小车上的变形结果,其顶盖下模整体因为重力变形达到了0.01mm。因此在测量过程中通过人为调整,如在垫块附近可采用柔性铝型材作为辅助支撑,在平板小车远离轮轨下端增加柔性柱支撑等,能够最大程度地消除重力引起的变形,通过降低装夹支撑误差来提高模具的三坐标检测精度。

4.结束语

(1)针对激光扫描毛坯数据与编程数据不匹配的情况,采用提高毛坯符型匹配精度方法,通过其均值d和标准差 m 进行判别和处理,最高匹配精度可控制在±2.5mm。

(2)三坐标室的温度补偿设置的重点包括材料系数、温度变化范围、标定工具系数、补偿方法等参数。

(3)1模2腔发罩内外板模具长度为3500mm,采用6点支撑的自重最大变形量为0.017mm,中部悬空的最大变形量为0.038mm,需重点关注模具底座中部与垫块的研配贴合。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14