复合加工在汽车缸体生产线上的应用

高速、高效、高精度的复合加工技术及设备已进入现代汽车制造领域。复合加工体现了工件在一次定位夹紧中完成多个加工工序,从而达到减少机床、刀具、夹具等,免去工序间工件的搬运和储存,提高工件的加工精度,缩短和平衡工序节拍,节约生产面积。现今复合加工工艺的实现,可通过以下两种途径。

1. 组合机床上是通过采用多主轴来实现复合加工

我公司MR479缸体生产线上采用的组合机床具有复合加工工艺的典型特征。

(1) 缸体铣顶面、镗缸孔的复合加工。

缸体顶面、缸孔处于缸体曲轴中心平面以上,是发动机的核心部位。缸体顶面与缸盖底面、活塞顶面构成了发动机的燃烧室,其密封性直接影响发动机的功率。为此,图样规定缸体顶面的平面度0.020mm,表面粗糙度Ra1.6μm,与缸套孔中心对缸体顶面的垂直度为0.020mm要求。由于缸套孔是活塞上下往复运动的导向,也要求缸套孔的园度φ0.015mm,园柱度φ0.010mm。

为了保证顶面与缸套孔的垂直度,顶面与缸套孔的加工在编制工艺时,通常将两道工序安排在一道工序内完成。一次定位夹紧缸体中完成顶面与缸套孔的加工,这样加工位置误差最小。采用的是立式双工位镗铣组合机床结构形式,应用在半精加工和精加工两个工序,如图1所示。

图1 双工位镗铣组合机床工序完成后缸体的位置

①半精加工缸套孔和顶面工序。

加工开始,机床立式液压滑台快进至缸体顶面距离5mm时,主轴箱启动,慢速工进,在液压滑台上主轴箱的四根主轴镗杆上的镗刀同时进行1、2、3、4缸套孔的半精镗工步,缸套孔留0.5mm精加工余量,完成后,立式液压滑台快退至原始位置时,机床的行程控制器接通,铣削动力头主轴端的盘形密齿铣刀立即起动,水平液压滑台和缸体同步快进。在距铣刀外侧5mm距离时,水平液压滑台转慢速工进,进行缸体顶平面半精铣加工,完成后,人工将缸体拉回至水平滚道转入下道工序,机床的水平液压滑台快退至镗孔原始位置,完成机床的一次加工循环。

②精铣缸体顶面,精镗缸孔工序。

机床位置安排在缸体生产线的珩磨机床的工位前,因为后面工序不用缸体顶面作为运送基面,本工序可去除因前面多道工序使缸体(顶面作为运送基面)在工序转换运送过程中造成顶面的划痕,从而保证顶面的平面度。

精加工缸体顶面、缸孔的组合机床结构与半精加工组合机床相同,加工过程也和半精加工工序也相同,此处不再多叙。

(2)粗、精铣缸体前、后面的复合加工。

本工序采用双面两工位卧式复合加工组合机床(见图2),机床布局为前置粗铣缸体专用铣削头,后置精铣缸体专用铣削头,左侧两个铣削头和右侧两个铣削头与机床中心线对称,中心设置进给液压滑台,上置铣夹具,缸体进给方向与左右铣削头中心垂直。

图2 双工位粗、精铣组合机床工序完成后缸体的位置

由于缸体前后面加工,铣削面积大,为保证合理的铣削速度,采用了圆盘机夹密齿铣刀,它的工作投影直径大于缸体高度,保证缸体前面和后面一次铣削完成。

操作人员由侧面水平滚道将缸体推入夹具并定位夹紧,机床自动循环,水平液压滑台快进距粗铣刀外齿5mm处,转工进,缸体完成粗铣,当缸体离开粗铣刀外齿5mm处时才开始精铣。

精铣完成后,两侧两缸体专用铣削头后退(寸退),水平液压台快退至开始位置,卸下缸体,完成机床一个工作循环。缸体进入侧面水平滚道转入下道工序。

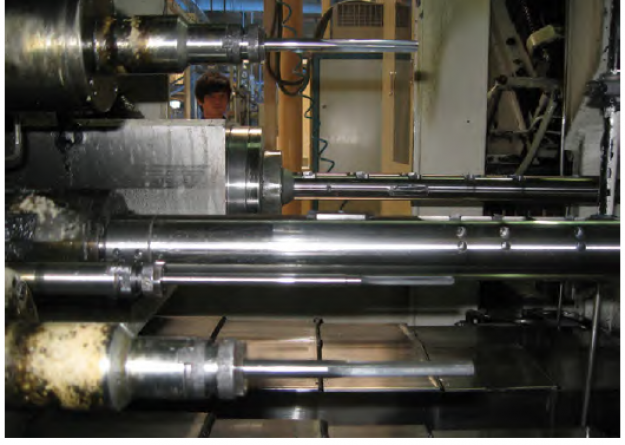

(3)双工位组合机床上半精镗缸体曲轴承孔,精车曲轴止推面,精镗主轴承孔,精铰后油封座定位孔2-φ6H7、变速箱定位孔2-φ10H7。

①第一工位为半精镗缸体曲轴承孔,精车曲轴止推面21±0.05mm。缸体在夹具中定位,缸体抬起(因为镗杆直径加刀尖高度的之和大于曲轴轴承孔合盖后的直径),靠镗杆中心偏离主轴承孔中心,使镗杆顺利通过缸体,每个镗刀停在主轴承孔前5mm位置后,缸体落下并夹紧,工进开始。半精镗主轴承孔完成后,由油缸推动镗杆内的斜齿条前进,在斜齿条作用下,推动两把车刀进行径向走刀,完成曲轴止推两面的粗车,先精车前止推面(镗杆后拉),再精车后止推面(镗杆向前),保证了曲轴止推面宽度21±0.05mm(见图3)。

图3 粗镗主轴承孔镗杆(中间为粗精加工曲轴止推面两把刀)

完成后,油缸拉动镗杆内的斜齿条,使两侧精车刀回到镗杆内,缸体抬起,半精镗曲轴承孔镗杆快速退回到开始位置。缸体转入第二工位,即精镗工位。

②第二工位:精镗主轴承孔、精铰后油封座定位孔2-φ6H7、变速箱定位孔2-φ10H7的复合加工(见图4)。

图4 铰后油封定位孔、变速箱定位孔、精镗主轴承孔刀具位置

主轴箱为五个主轴,按各要素在缸体的位置呈轴向长度不等的排列,精镗主轴承孔分镗杆向前工进,完成半精镗曲轴承孔,同时完成精铰后油封座定位孔2-φ6H7、变速箱定位孔2-φ10H7。主轴箱上镗杆后退(拉镗)过程中,完成精镗曲轴承孔至图样尺寸。

2. 复合刀具来实现复合加工

在加工中心机床上,由于加工中心机床是单主轴,可通过采用复合刀具来实现复合加工。

缸盖生产线上加工中心机床工位,大都采用复合刀具,例如精镗导管安装孔和精镗气门座圈安装孔采用复合刀具,可较好保证同轴度要求(见图5)。

图5 精镗导管孔、座圈安装孔复合刀

3. 结语

组合机床具有多轴多工位的特性,所以往往将缸体上的关联要素安排在一台双工位组合机床上加工。例如,缸孔套和缸体顶平面(垂直度要求);粗、精铣缸体前、后面(平行度要求);半精镗主轴承孔、精车曲轴止推面(垂直度要求);精镗主轴承孔,精铰后油封座定位孔2-φ6H7、变速箱定位孔2-φ10H7(位置度要求)。

从缸体生产线建成,经过大批量生产的考验,证明复合加工工艺如果安排合理,就能保证缸体加工质量稳定、高效率。

与采用加工中心相比,工序节拍大大缩短,在我公司发动机年产量由50000台提升至100000台时,加工中心数量增加1倍,而组合机床工序节拍仍然能满足产量提升的要求。组合机床刀具结构简单,刀具价格便宜,更换刀具调整十分方便,也便于车间刀具站刃磨,刃磨周期缩短,有利于生产,而刀具占整个工艺成本相对加工中心要低。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14