浅析DMG MORI的五轴技术

一、 五轴概念及DMG MORI结构形式

1.五轴加工中心的概念

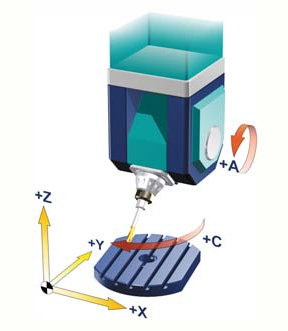

根据DIN 66025标准定义,加工中心至少有三个数控轴,以及自动换刀装置和刀库。五轴加工中心由三个线性轴(X、Y和Z)和两个旋转轴(A、B或C)组成。与三轴配置相比,工件可以在任意角度进行加工,还可以加工倾斜孔等。

根据适用的行业对象,五轴加工有两种加工模式:分度式五轴加工(“3+2”定位加工)和联动式五轴加工。分度式五轴加工适合平面加工,而联动式五轴加工适合曲面加工。DMG MORI研究发现,目前,在五轴机床上加工的工件中,大约75%是通过分度式五轴加工切削。

由于两个旋转轴可根据需要分配给工件和主轴,因此五轴加工中心的设计多种多样。刀库的技术实现和自动工件更换装置(如托盘更换器)的设计也各不相同。

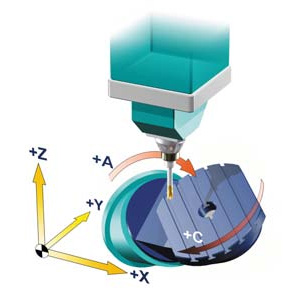

目前,综合市场上各类五轴机床,主要有以下机械结构形式(见图1):

(a)两个转动坐标轴,一个作用在刀具上,一个作用在工件上 (b)两个坐标轴在工作台上,但旋转轴不与直线轴垂直

(c)两个坐标轴在刀具顶端,但旋转轴不与直线轴垂直 (d)两个转动坐标轴直接控制空间的旋转

(e)两个转动坐标轴直接控制刀具轴的方向

2.DMG MORI五轴机床的结构形式

DMG MORI的五轴机床配置大直径轴承的旋转工作台和用于强力B轴加工的MASTER系列主轴,以确保高刚性和稳定的加工精度。

根据旋转回转轴的位置,DMG MORI的五轴控制机床主要分为三种类型:

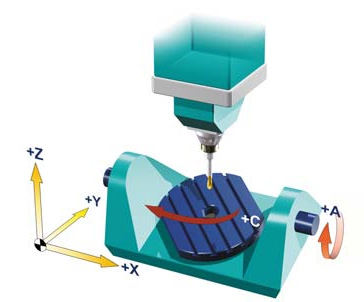

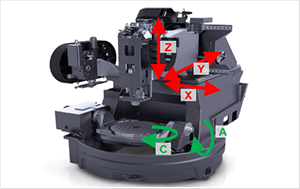

(1)回转倾斜工作台型(见图2)

·中小型批量生产工件;

·工作台不水平移动,结构紧凑;

·主控制轴无旋转轴,坐标易于直观理解;

·适用机床:第三代DMU 50、DMU monoBLOCK系列、DMC monoBLOCK系列、DMU eVo系列。

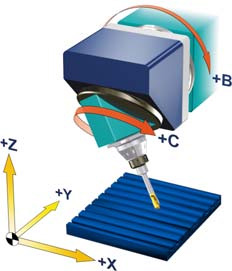

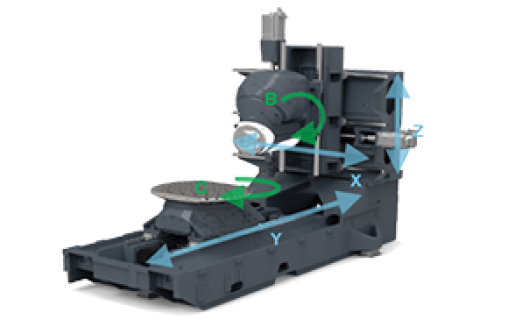

(2)旋转头回转工作台型(见图3)

·中型至大型工件;

·加工难切削工件和需要强大切削力的重型切削;

·工作台不倾斜,可稳定切削重型工件;

· 适用机床:DMU duo BLOCK系列、DMC duo BLOCK系列。

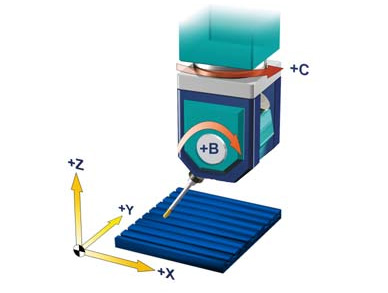

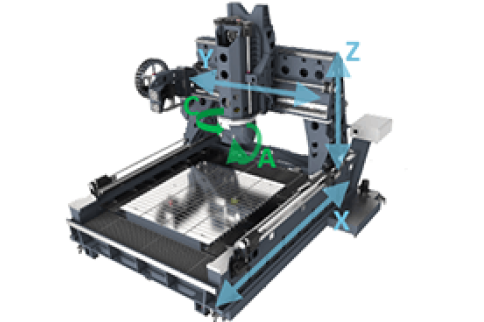

(3)回转旋转头型(见图4)

图4

·超大/超重型工件;

·2,000mm或以上的大型工件;

·工作台不倾斜,龙门式结构;

·适用机床:DMU Portal系列、DMC Portal系列、DMU Gantry系列。

一、 DMG MORI的工艺集成

技术集成意味着在一台机床上结合了车-铣/铣-车技术、磨削应用、齿轮铣削、超声波加工和测量功能,甚至是增材制造等多个工序,大量减少工件安装和耗时的刀具更换,不仅具有高动态性能和优异的接近性能及操作舒适性,还能确保高生产力的灵活性和高性能的切削能力及高精度。

此外,托盘处理系统极大地提高了机床的效率和成本效益。通宵或周末的自主生产大大增加了主轴的工作时间。

1.铣/车复合加工(FD)– 在五轴铣削加工中心上车削,转速可达1,200r/min,空间精度小于15µm

对应的机床系列:CMX U系列、DMU系列、NMV系列、DMU eVo系列、DMU/DMC monoBLOCK系列、DMF系列、DMU/DMC H monoBLOCK系列、DMF系列、DMU/DMC duoBLOCK系列、DMU Gantry系列、DMU/DMC Portal系列和DMU 600 P/FD。

2.车/铣复合加工– 六面完整加工,集成的B轴铣削配直接驱动

对应的机床系列:CLX TC系列、NTX 5000、NTX系列、CTX beta TC系列、CTX gamma TC系列、NT系列、NT 6600和NZ系列。

3.车/铣(铣/车)复合加工+磨削加工– 磨削表面质量Ra 达0.1μm

对应的机床系列:CLX TC系列、DMU/DMC monoBLOCK系列、DMU/DMC duoBLOCK系列和DMU/DMC Portal系列。

4. 车/铣(铣/车)复合加工+齿轮加工

对应的机床系列:CTX(包括Y轴)系列、NTX1000、CTX betaTC系列、NTX 3000、CTX gammaTC系列、DMU eVo系列、DMF系列、DMU/DMC FD系列、DMU/DMC monoBLOCK系列、DMU/DMC duoBLOCK系列、DMU/DMC Portal系列和Gantry系列。

三、DMG MORI五轴机床的行业应用

几乎所有行业都能使用五轴加工来加快单个部件或批量生产的工艺流程,以更低的成本生产复杂几何形状或自由曲面的部件。

根据不同的加工应用,五轴加工可分为:

·自由曲面(例如,模具制造);

·涡轮机和驱动齿轮部件(例如,叶轮、叶片);

·结构件(例如,航空航天)。

1.医疗器械

除了骨科产品(如骨板)外,医疗产品制造商还使用五轴联动加工小型器械(见图5)。在不锈钢和钛合金等材料的选择方面,重要的是在整个制造过程中始终确保极高的精度。以内窥镜手术器械中使用的勺钳部件为例,其尺寸仅为0.8mm,由此可见,始终如一的绝对精度是多么重要。

膝关节 肩关节

图5

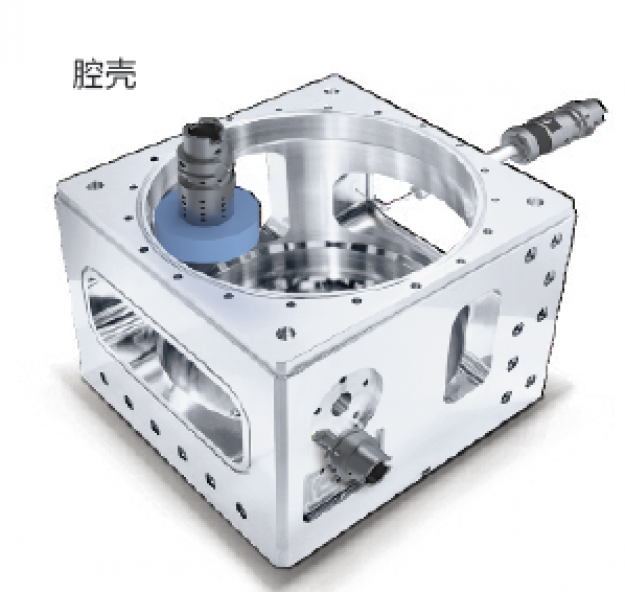

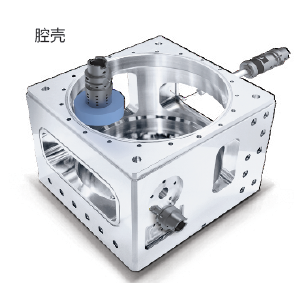

2.半导体

半导体行业的精度要求达到微米。例如,在部件生产中(见图6),要求体积精度小于30μm,定位精度小于4μm。此外,还要求形状和位置公差小于3μm,且需要一次装夹进行五面加工。在加工硬脆材料(如工业玻璃或陶瓷)时,由于对工件的严格要求,超声波技术的集成为加工带来了更多优势。

3. 航空航天

航空航天制造的特殊之处在于工件材料和几何形状的多样性以及部件的价值。重点是轻量化和降成本,以及钛合金和镁合金、Ti基复合材料、C/C复合材料、SiC基陶瓷复合材料等金属材料的采用和开发。

在大多数情况下,五轴加工是实现可靠加工的先决条件。在铣削之后进行车削,以切割特殊形状的工件。此外,工作台的旋转可提高切屑的处理性能。航空航天领域部分典型零件如图7所示。

风扇叶盘 翼肋

4.能源行业

能源行业或其供应链中的企业也越来越重视五轴加工,例如,水轮机。与铸铁水轮机的加工相比,锻钢水轮机的生产要复杂得多。五轴加工中心可以提高铣削效率。图8为涡轮机叶片。

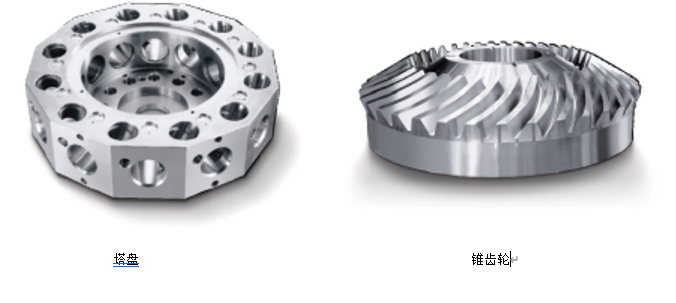

5.机械工程

在机械工程领域,机器的通用性和所需功能的配置能力尤其重要。此外,稳定性和精度以及主轴与被切削材料的匹配度也是核心所在,因为经常需要切削难加工的材料。此外,考虑到巨大的生产量,为了降低成本,还需要关注刀具的使用寿命。机械工程领域的典型零件如图9所示。

图9

6.汽车

汽车行业一直在努力提高各环节的效率,其核心要求是稳定的生产流程。此外,电动汽车领域的发展也带来了材料方面的变化。例如,越来越多的零部件采用铝材制造。利用五轴加工中心可以在这种轻质材料上钻斜孔,从而减少了汽车行业铝制部件的安装次数。此外,排屑等参数使单独配置的五轴加工中心成为首选技术。例如,配备水平主轴并与旋转工作台组合用于外壳生产的五轴加工中心。汽车领域的典型加工零件如图10所示。

7.模具制造

在模具制造领域,稳定性和表面加工质量是核心要求。在五轴加工中心的倾斜轴和工作台上,使用短刀具就可以加工深区域。倾斜刀具可以优化刀面的使用,从而提高工件表面质量。领域的典型加工件如图11所示。

四、结论

与所有其他行业一样,制造业目前也正在经历一场革命。目前,工业制造商面临着熟练工人的短缺、机械加工技术劳动力的老化、供应链的动态、竞争和成本压力等一系列问题。

高动态机床系统可以对部件进行完整的加工,比快速加速和快速轴动节省更多时间。从定量和定性的角度来看,在不同类型的机床上大幅减少不同的工作步骤,从而消除昂贵的重复设置,是对复杂形状和结构部件进行完整加工的黄金标准。目的是在完全不需要重新装夹的情况下进行部件生产,并通过新的加工策略减少刀具更换,从而减少误差、提高质量、提高机床利用率、降低劳动力和提升生产效率。

作为一种对部件进行完整加工的策略,五轴加工中心将不同的工序整合到一台机器上,只需一人即可操作。总之,能够减少原材料和刀具的处理以及装夹时间,为工业制造商带来可观的经济效益。

因此,有越来越多的工业制造商采用五轴加工中心来应对日益增长的市场和质量要求、供应链内部动态、熟练工人短缺以及自身对垂直整合和部件完整加工的需求。

新入驻企业

-

宁波佳钰机械设备有限公司

入驻:2026-02-23

-

无锡飞翔机床附件有限公司

入驻:2026-02-22

-

纳载智能科技(浙江)有限公司

入驻:2026-02-22

-

沧州市太和机床部件有限公司

入驻:2026-02-22

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14