高速动车组铝合金轴箱体国产化加工技术研究

高速动车组铝合金轴箱体一直依靠进口,轴箱体加工未形成标准工艺流程,工装、刀具及切削参数设置等还停留在理论阶段。“十一五”国家科技支撑计划中“高速列车关键材料及部件可靠性”课题对铝合金轴箱体国产化提出了要求。

铝合金材料热膨胀系数较大,温度及切削热对轴承孔等尺寸精度影响程度没有量化,该材料断屑不良会影响加工表面质量,铝屑缠绕刀具可造成机械手无法自动换刀。通过工艺准备,对验证材料进行加工试切,同时进行数控加工方面的系统研究,通过提高铝合金轴箱体加工精度,解决铝合金轴箱体批量生产所需的工装、刀具、切削参数设置、温度影响及断屑等问题,为后期铝合金轴箱体批量国产化生产提供技术依据。

通过试切验证,重点完成以下目标:①验证并选用合理的刀具及切削加工参数。②对工装的装夹方式进行验证,保证轴承孔形状位置公差。③验证环境温度、切削热对加工尺寸的影响,保证轴承孔最终尺寸符合图样要求。

1. 加工工艺

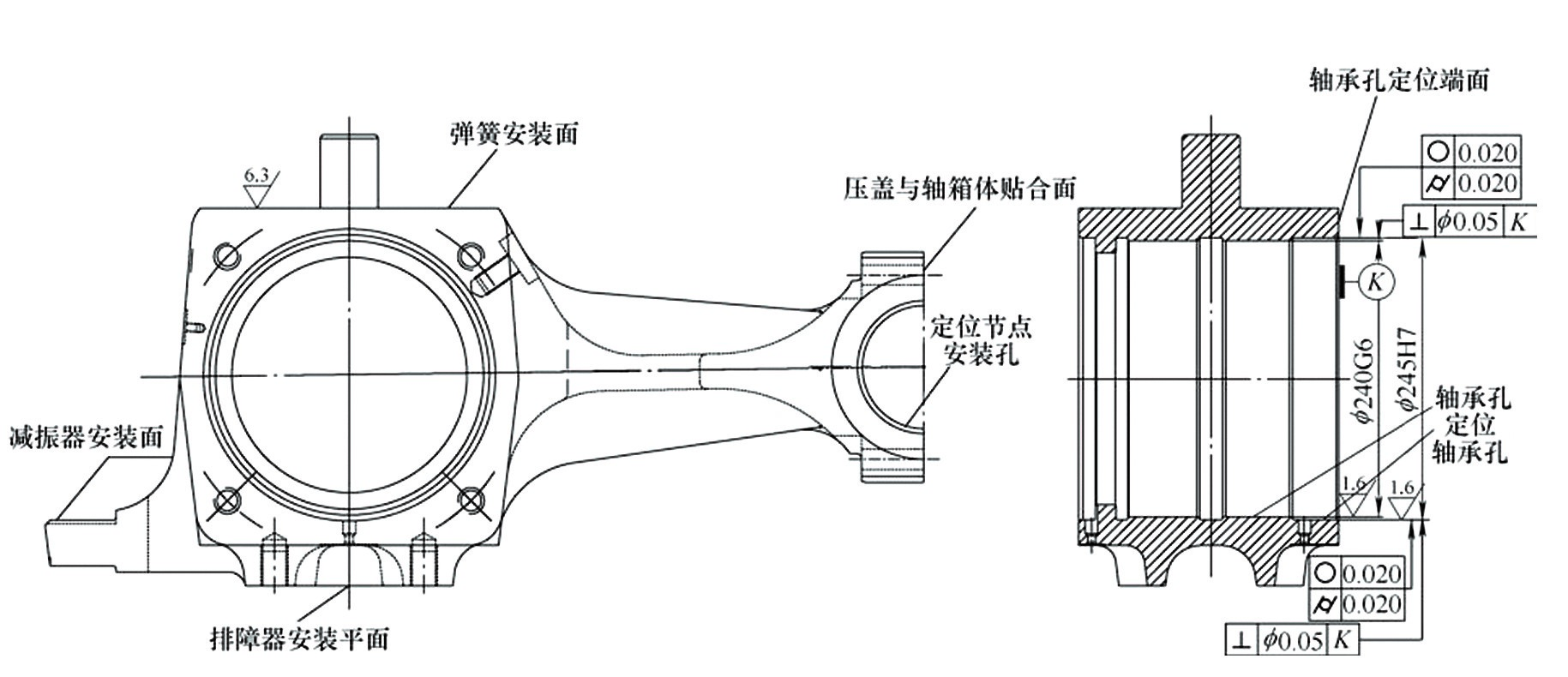

轴箱体如图1所示。

图1 轴箱体示意图

分析切削力、切削热及温度变化等因素对尺寸形变的影响,确定加工工艺如下。

(1)轴箱体、压盖拷料:双臂三维划线测量机整体拷料并划找正加工线。

(2)粗加工Ⅰ:立式加工中心按找正线铣轴箱体前后盖面,单边留量2mm,铣粗加工工装定位孔尺寸,铣小头侧端面至工艺定位尺寸。

(3)粗加工Ⅱ:立式加工中心按找正线铣压盖端面,单边留量2mm,铣压盖与轴箱体贴合面及减振器安装孔各部尺寸至图样要求。

(4)粗加工Ⅲ:卧式加工中心以粗加工工装定位孔定位,按找正线找正后夹紧工件,铣弹簧面、减振器座、排障器安装面各部,单边留量2mm。

(5)粗加工Ⅳ:组装压盖与轴箱体,立式加工中心铣柔性生产线一位精加工工装定位孔(轴承定位孔)、定位节点安装孔工艺定位尺寸。

(6)柔性生产线一工位精加工:以大轴承孔、定位节点安装孔及工艺定位尺寸面两面一销定位加工弹簧面、减振器座、排障器安装面、轴温检测座各部尺寸及工艺定位尺寸。

图2 轴箱体柔性生产线

(7)柔性生产线(见图2)二工位精加工:利用工件减振器安装孔短销定位,排障器安装面4个M20螺纹孔夹紧,以轴箱定位节点安装孔侧面为工艺定位面,加工轴承孔各部尺寸,压盖、前后盖各部尺寸。

2. 面铣刀刀片切削参数分析

在柔性生产线一工位加工轴箱体排障器安装面、弹簧面部位,选用φ 100mm面铣刀,主轴转速、进给速度相同, 改变切削深度、切削方式,利用TR100袖珍式粗糙度仪、PWB光学刀具校准仪及主轴负载显示验证不同角度刀片。当主轴转速n=660r/min、进给速度v f=520mm/min时,不同型号刀片切削数据如表1-表3所示。

新入驻企业

-

宁波佳钰机械设备有限公司

入驻:2026-02-23

-

无锡飞翔机床附件有限公司

入驻:2026-02-22

-

纳载智能科技(浙江)有限公司

入驻:2026-02-22

-

沧州市太和机床部件有限公司

入驻:2026-02-22

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14