工业机器人视觉引导系统的开发与实验分析

引言

工业机器人能够执行重复性高、劳动强度大任务,还可在恶劣环境下持续工作,提高生产效率。随着智能制造的发展,单纯的机械执行已无法满足复杂多变生产需求,引入视觉引导系统成为工业机器人发展方向。视觉引导系统通过集成先进图像处理、机器学习算法,赋予机器人感知周围环境、识别目标物体、理解任务需求能力,使工业机器人能够在无需预先编程固定路径情况下,根据实时视觉反馈动态调整作业姿态,执行更复杂的任务。文章设计了一种适用于工业环境的视觉引导系统,并结合实验测试,验证了系统在实际应用中的可靠性。

1. 工业机器人视觉引导系统架构

1.1 硬件组成

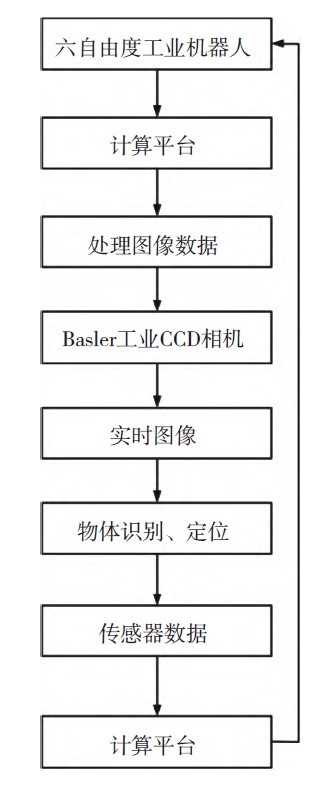

六自由度工业机器人具有较高灵活性,可在空间内部接收来自计算平台的控制指令,灵活进行抓取、移动工作。其主要由工业CCD 相机、计算平台、激光传感器等构成,工作流程如图1 所示。

图1 工业机器人工作流程

其中,工业CCD 相机主要用于视觉引导系统,其在物体识别、定位方面表现优异,可以为计算平台提供高质量实时图像。计算平台使用NVIDIA Jetson 系列。该系列具备强大处理能力,能够实时接收图像数据、传感器数据,并进行处理,将处理结果指令发送给工业机器人。激光传感器主要用于获取环境深度信息,提高系统对复杂环境的适应能力。

1.2 软件部分

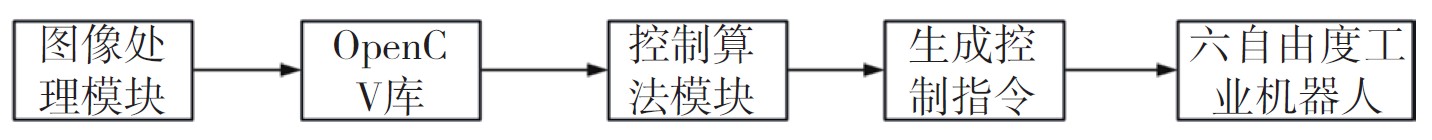

系统中应用的软件模块包括图像处理模块、控制算法模块。其中,图像处理模块负责将相机捕获的图像进行预处理,利用OpenCV 库更好地识别图像中的边缘信息。控制算法模块利用PID 控制算法,实现对机器人运动路径的精准控制。软件间使用Ethernet 通信协议进行通信,确保各个硬件组件之间的数据实时传输。软件处理流程如图2 所示。

图2 软件流程

1.3 视觉引导系统的创新性

文章设计的视觉引导系统使用工业CCD 相机,能够帮助六自由度工业机器人在复杂的环境中进行抓取与移动任务,NVIDIA Jetson 计算平台实时对图像和传感器数据进行处理,提高系统响应速度。激光传感器增强系统的智能化程度,图像处理模块保证识别的准确性,PID 控制算法提升机器人的运动精度。硬件与软件的结合使得整个视觉引导系统具备良好的协同效应,实现数据的高效采集与处理,确保机器人的智能化,进而提升工作效率。

2. 实验设计

2.1 实验目的

本实验的目的是验证开发的视觉引导系统在不同工作环境,特别是不同光照条件下的稳定性和精度。通过实验数据收集与分析,评估系统在各种光照场景下的识别性能,判断可能存在系统瓶颈,为后续系统优化改进提供数据支持。

2.2 实验步骤

2.2.1 系统搭建

安装组件:组装工业机器人,安装工业CCD 相机,连接NVIDIA Jetson 系列计算平台,确保所有组件接口牢固连接。

软件配置:在计算平台上安装操作系统、图像处理软件、控制算法程序、相关依赖库,完成系统参数配置,包括相机设置、网络通信协议、算法参数调优等,确保系统能够稳定接收、处理图像数据并控制机器人动作。

2.2.2 实验设置

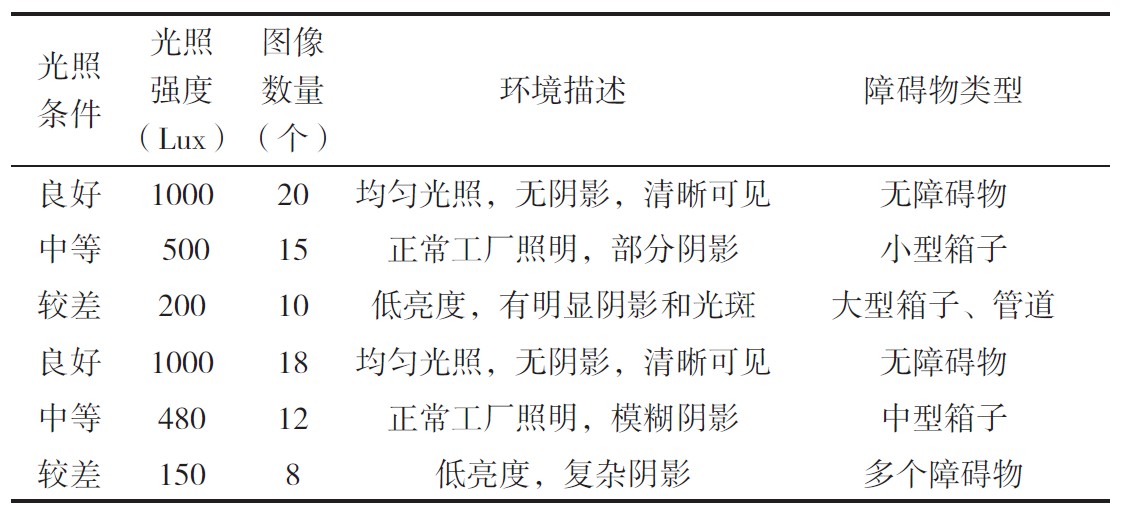

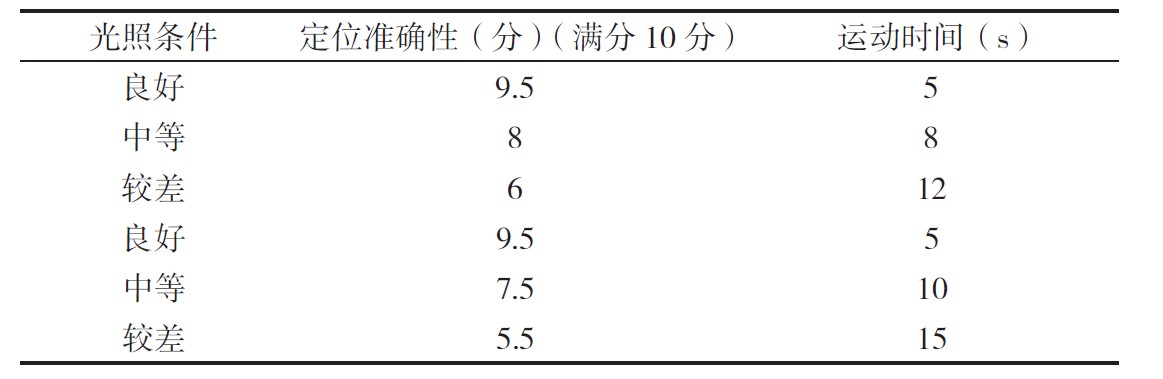

(1)在实验中模拟工业生产环境中多种光照条件场景,以评估视觉引导系统在不同环境下的表现。使用日光灯模拟良好光照条件:高亮度、均匀光照;中等光照条件:正常工厂照明,工业环境光;较差光照条件:低亮度环境,存在阴影或光斑。布置不同的障碍物,如箱子、管道等,模拟复杂工作环境中设备故障带来的影响,评估系统在各种场景下的表现,实验数据见表1。

表1 光照条件实验数据

根据不同光照条件下,得到机器人定位准确性和运动时间数据,见表2。

表2 不同光照条件下机器人定位准确性和运动时间

定位准确性分析:良好光照条件下定位准确性评分均为9.5,在该条件下,机器人能够准确识别定位目标,几乎没有误差;中等光照条件下定位准确性评分为5~8,表明环境中阴影和障碍物对机器人定位造成影响,但仍然能够较好地完成任务;较差光照条件下定位准确性评分最低,仅为5.5~6,在低亮度和复杂阴影下,机器人定位准确性下降,导致选择错误路径。

运动时间分析:良好光照条件中运动时间为5s,表明机器人能够快速有效地完成任务;中等光照条件下运动时间增加至8~10s,由于环境条件变化,机器人需要更多的时间进行定位决策;较差光照条件下运动时间增加,达到12~15s,复杂环境导致机器人的操作效率低。

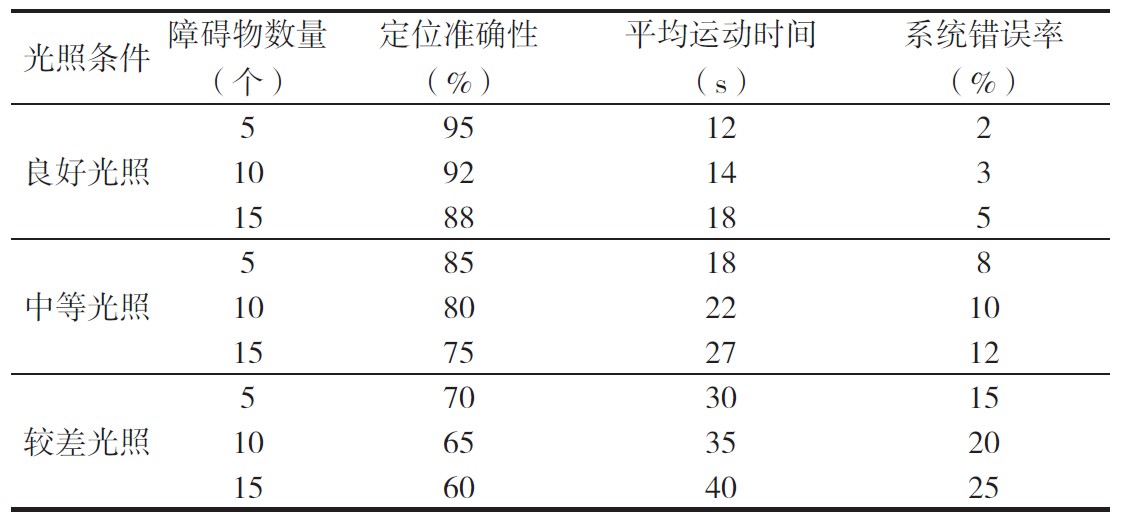

(2)为进一步观察障碍物数量对视觉引导系统性能的影响,在每个实验组中,按照预设的障碍物数量进行设置,使用CCD 相机拍摄测试区域的初始图像,并传输至视觉引导系统,启动视觉引导系统,观察并记录机器人在不同障碍物数量下的路径规划过程、定位准确性及系统响应时间,机器人完成任务后,记录总运动时间,并进行数据分析。

在良好光照条件、中等光照条件、较差光照条件下分别测试障碍物数量为5、10、15 的情况,障碍物类型包括箱子、管道、托盘等,随机布置增加复杂性,不同障碍物数量对视觉引导系统影响的实验数据见表3。

表3 不同障碍物数量实验数据

由表3 可以看出,随着障碍物数量增加,定位准确性下降,在良好光照条件下,障碍物数量为15 个时,准确性下降至88%,在较差光照条件下,准确性降至60% ;障碍物数量增加导致系统需要更多时间进行路径规划调整,平均运动时间增加,在光照良好情况下,15 个障碍物平均运动时间为18s,而在较差光照条件下,运动时间达40s;障碍物数量增加导致系统错误率上升,在较差光照条件下,15 个障碍物错误率高达25%。

实验结果表明,障碍物数量对视觉引导系统的性能产生影响,障碍物增加不仅降低了定位准确性,还延长了运动时间,增加系统的错误率,在实际应用中,应合理规划工作环境中的障碍物布局,优化视觉引导系统的算法,提高机器人的工作效率。

3. 视觉引导系统应用案例

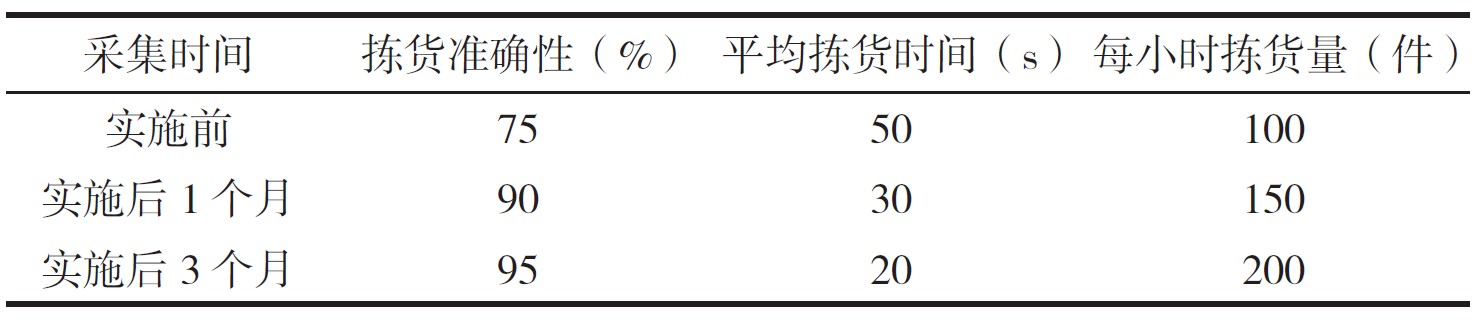

某仓储物流公司订单量日益增长,将设计的视觉引导系统应用其中,以提高拣货速度,降低人工成本。

实施步骤:将视觉引导系统与该公司现有仓储管理系统集成,实现数据共享与实时监控,对操作人员进行系统培训,确保他们能够熟练掌握新系统的操作,相关实验数据见表4。

表4 实验数据

经过系统实施,实施前拣货准确性为75%,表明每4个订单中将有1 个出现错误,实施后1 个月准确性提升至90%,错误率明显下降,客户满意度恢复,实施后3 个月准确性进一步提升至95%。

平均拣货时间缩短,实施后1 个月时间缩短至30s,拣货效率提升,实施后3 个月平均拣货时间进一步缩短至20s,提高了工作效率。

实施前每小时只能完成100 件拣货,无法有效应对高峰期的订单量,实施后1 个月拣货量提高至150 件/h,表明系统效率得到验证,实施后3 个月拣货量达到200 件/h,能够满足市场需求快速变化。

4. 优化建议

(1)改善光照条件:在实际应用中,尽可能提升光照条件,确保环境光线均匀且充足,减少阴影干扰。

(2)采用多传感器融合技术:结合红外传感器等多种传感器,提高机器人在复杂环境下的环境感知能力,弥补光照不足带来的影响。

(3)动态调整策略:设计动态光照调整系统,如在较差光照条件下增加光源,改善环境条件,提升机器人性能。

基于以上优化建议,进行验证测试,选择不同光照条件下多个场景进行对比,在均匀光照条件下,识别准确率提高20%,定位精度提升15%,系统错误识别率从35% 降至15%,表明改善光照条件有效提高系统的整体性能。在视觉引导系统中融入红外传感器、超声波传感器等,在光照均匀的情况下,物品识别率提高到95%,光照不均匀情况下,识别率达到85% ;动态光照调整系统能够在1s 内自动调节光源,将识别准确率保持在85% 以上。

由此可见,改善光照条件能提升机器人在实际应用中的识别定位能力;多传感器融合技术可增强系统在复杂环境中的适应性,尤其是在光照不足的情况下;动态光照调整策略能保证机器人在不同环境条件下的性能稳定性,提升整体操作效率。

新入驻企业

-

江苏宁兴恒力智能设备有限公司

入驻:2026-01-14

-

威海沣润智能装备有限公司

入驻:2025-12-29

-

烟台杞杨机械有限公司

入驻:2025-12-29

-

江苏匠准数控机床有限公司

入驻:2025-12-29

-

常州市格里森前进齿轮有限公司

入驻:2025-12-29

展会追踪

-

2026河北国际机床展览会

举办:2026-03-26 至 2026-03-29

-

2026中部(郑州)装备制造业博览会

举办:2026-04-01 至 2026-04-03

-

成都国际工业博览会邀请函

举办:2026-03-11 至 2026-03-13

-

2025(第十一届)航空材料与制造工艺国际论坛

举办:2025-12-04 至 2025-12-05

-

2025(第四届)新能源航空国际论坛

举办:2025-11-13 至 2025-11-14